在工业应用中,金刚石涂层能持续多久并没有单一的答案。其寿命可能短至极端金属切削操作中的几分钟,长至低摩擦部件上的几十年。这种可变性并非技术缺陷,而是所用涂层类型、涂覆材料以及应用本身具体要求的直接结果。

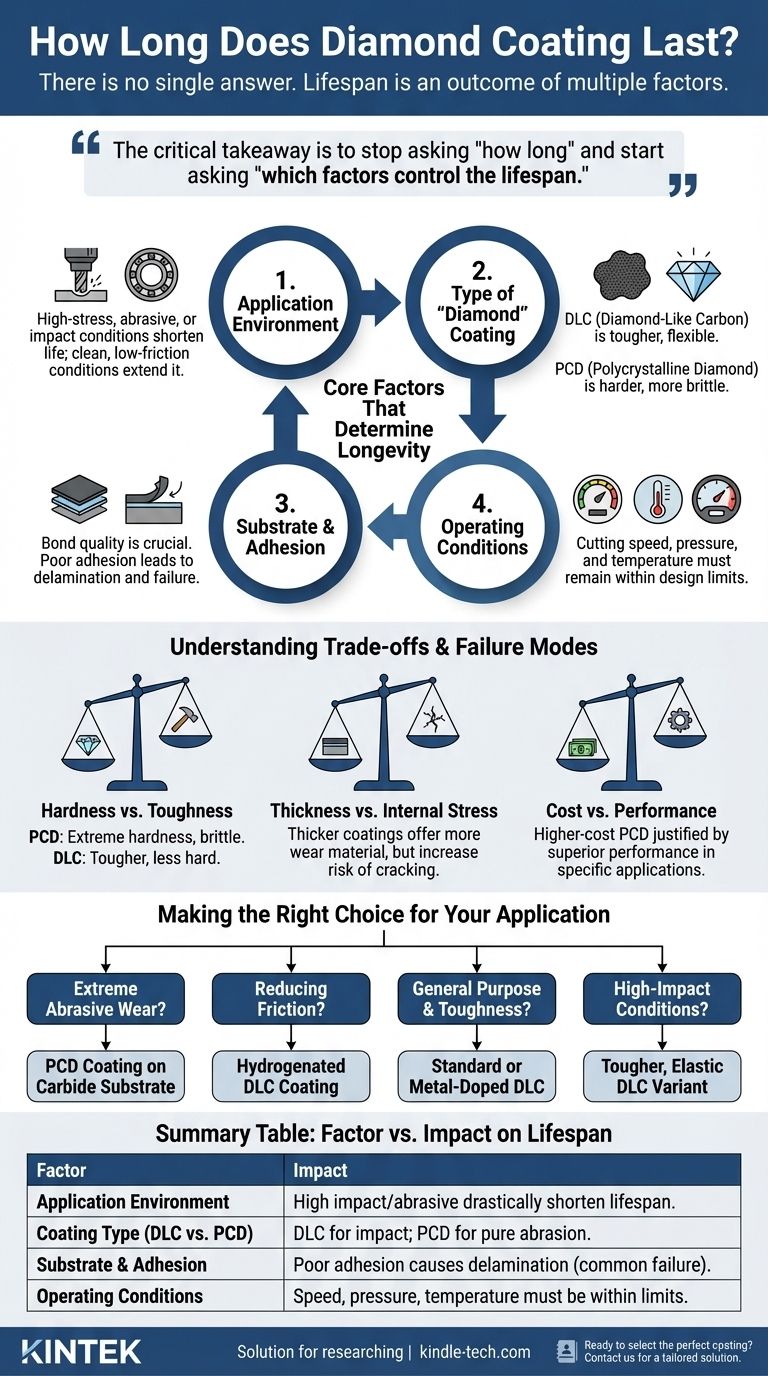

关键的启示是,不要再问“能持续多久”,而要开始问“哪些因素控制着寿命”。金刚石涂层的寿命不是一个固定属性,而是由涂层类型、基材和操作环境相互作用决定的结果。

决定寿命的核心因素

金刚石涂层并非简单的油漆层;它是一种通过PVD(物理气相沉积)或CVD(化学气相沉积)等复杂沉积工艺制造的高度工程化表面。其性能是整个系统的函数。

应用环境

最大的单一因素是涂层被要求做什么。在高速切削磨蚀性复合材料的刀具上的涂层承受着巨大的应力,会比在清洁、润滑环境中的轴承表面上的涂层磨损得更快。

高冲击应用可能导致崩刃,而高摩擦应用则导致逐渐磨损。了解主要应力——无论是冲击、磨损、腐蚀还是热——是第一步。

“金刚石”涂层的类型

“金刚石涂层”是一个广义术语,涵盖了几种具有不同特性的材料。

- 类金刚石碳 (DLC):这是最常见的类型。它是一种非晶碳膜,具有天然金刚石的特性(如硬度和低摩擦),但不是晶体结构。DLC通常比纯金刚石更坚韧、更柔韧,但硬度不及纯金刚石。

- 多晶金刚石 (PCD):这是一种真正的晶体金刚石膜。PCD极其坚硬,提供极致的耐磨性,但可能比DLC更脆,并且通常作为较厚的涂层应用。

在更坚韧的DLC和更坚硬的PCD之间做出选择是一个基本的工程决策,它直接影响特定条件下的寿命。

基材和附着力

涂层的性能取决于其与下方材料(即基材)的结合强度。一个完美坚硬但从基材上剥落的涂层是彻底的失败。

基材材料(例如,钢、碳化钨、硅)、表面处理以及中间粘合层的存在等因素至关重要。附着力差是涂层过早失效的最常见原因,这种现象称为分层。

操作条件

即使在单一应用中,具体的操作条件也很重要。对于切削刀具,这包括切削速度、进给率和冷却液的使用。对于磨损部件,这包括接触压力、滑动速度和操作温度。将任何这些参数推到涂层设计极限之外都会大大缩短其寿命。

理解权衡和失效模式

没有普遍意义上的“最佳”金刚石涂层。每一个选择都涉及平衡相互竞争的特性,理解这些权衡对于管理预期至关重要。

硬度与韧性

这是经典的材料科学权衡。硬度是抵抗划伤和磨损的能力。韧性是抵抗冲击下崩刃或断裂的能力。

PCD极其坚硬但相对脆,使其非常适合纯磨损应用,但容易受到高冲击或断续切削的影响。DLC通常更坚韧但硬度较低,这使其在有振动或冲击的应用中具有优势。

涂层厚度和内应力

较厚的涂层可以提供更长的磨损寿命,但这仅限于一定程度。随着涂层变厚,内应力会累积,增加开裂或分层的风险。

最佳厚度是在提供足够的耐磨材料和保持涂层膜的完整性和附着力之间取得平衡。

成本与性能

真正的金刚石 (PCD) 涂层比大多数 DLC 变体的应用成本显著更高。投资必须通过性能和工具寿命的相应提高来证明其合理性。

将高成本的 PCD 涂层用于轻型应用是一种经济浪费,就像在极端磨损环境中使用廉价的 DLC 涂层会导致过早失效和昂贵的停机时间一样。

为您的应用做出正确选择

要获得关于寿命的有意义的答案,您必须首先明确您的主要目标。解决方案在于将涂层系统与您需要解决的具体问题相匹配。

- 如果您的主要关注点是极高的耐磨性(例如,加工石墨或金属基复合材料):在刚性硬质合金基材上使用真正的多晶金刚石 (PCD) 涂层是卓越的选择。

- 如果您的主要关注点是减少运动部件(例如,轴承、齿轮、发动机部件)的摩擦和磨损:低摩擦的氢化类金刚石碳 (DLC) 涂层通常是最有效和经济的解决方案。

- 如果您的主要关注点是通用工具(例如,钻削铝、成型)的韧性和磨损平衡:标准或金属掺杂的 DLC 提供强大、经济高效的性能提升。

- 如果您的主要关注点是在高冲击条件下生存(例如,冲压、打孔):更坚韧、更具弹性的 DLC 变体可能比更脆的纯金刚石涂层表现更好。

通过精确定义挑战,您可以选择一种工程解决方案,使寿命成为可预测且有价值的结果。

总结表:

| 因素 | 对涂层寿命的影响 |

|---|---|

| 应用环境 | 与低摩擦、清洁环境相比,高冲击或磨蚀性条件会大大缩短寿命。 |

| 涂层类型(DLC vs. PCD) | DLC 在冲击下更坚韧;PCD 在纯磨损下更坚硬。选择决定了耐磨性。 |

| 基材和附着力 | 与基材的附着力差会导致分层,这是最常见的失效模式。 |

| 操作条件 | 速度、压力和温度等因素必须保持在涂层设计极限内。 |

准备好选择完美的金刚石涂层以最大化您的工具或部件的寿命了吗?

在 KINTEK,我们专注于先进的实验室设备和耗材,包括精密涂层解决方案。我们的专家将帮助您分析您的特定应用——无论是极端磨损、高冲击还是减摩——以推荐理想的类金刚石碳 (DLC) 或多晶金刚石 (PCD) 涂层。

立即联系我们讨论您的要求,并获得量身定制的解决方案,确保您的实验室或工业需求具有可预测的性能和长寿命。

#联系表

图解指南