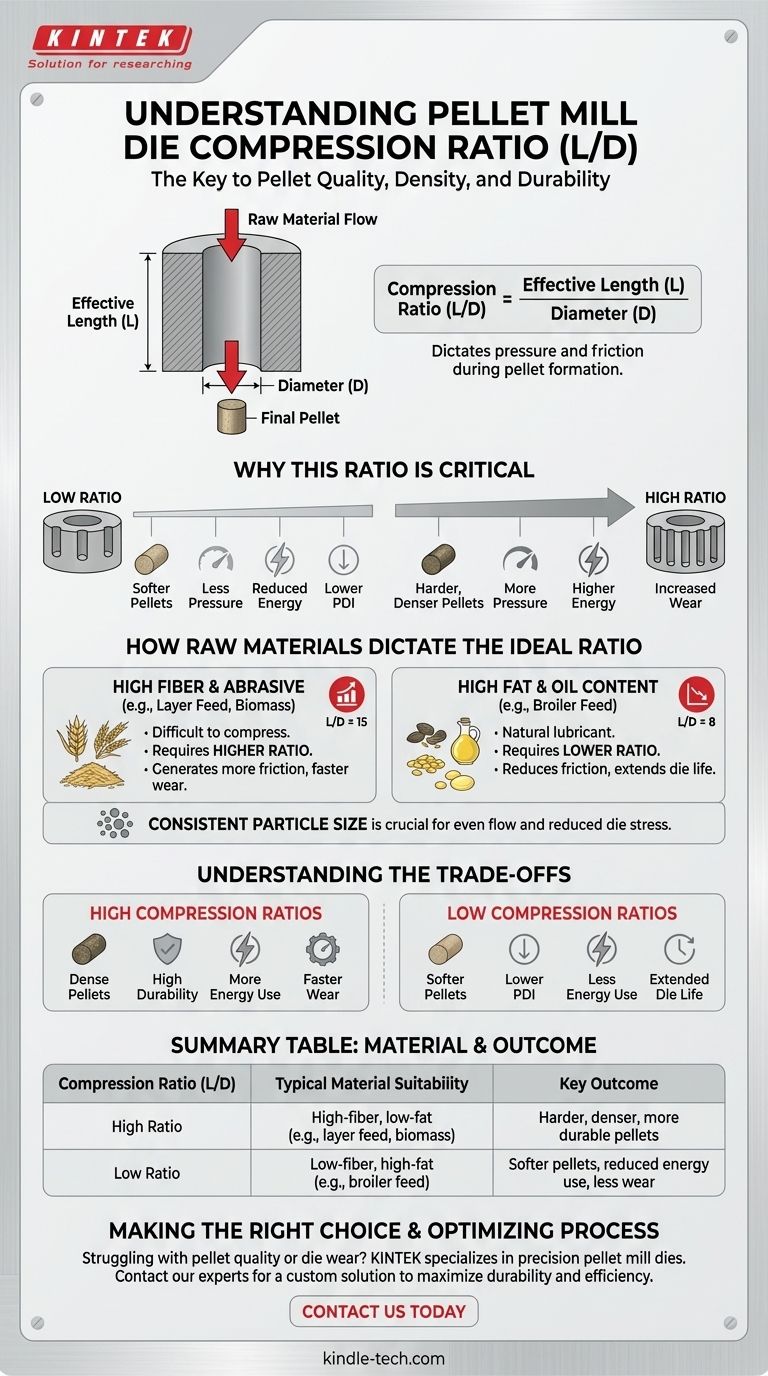

简单来说,制粒机模具的压缩比是模具孔的有效长度与其直径之比。这个单一参数是决定所生产颗粒的最终质量、密度和耐用性最关键的因素之一。它决定了原料在被强行通过模具时所承受的压力和摩擦力。

压缩比不是制粒机本身的固定属性,而是模具的一个关键设计规格。必须根据所加工原料的具体特性仔细选择理想的比例,以实现最佳的颗粒质量和生产效率。

理解核心概念

制粒机模具不仅仅是一块带有孔的金属,它是一个设计用于施加巨大压力的精密工具。压缩比是定义压力施加方式的主要指标。

定义公式(L/D 比)

压缩比通常被称为 L/D 比。

它是通过将模具孔的有效长度 (L) 除以孔的直径 (D) 来计算的。“有效长度”是模具孔中实际发生主要压缩和颗粒形成的部分。

为什么这个比例至关重要

L/D 比直接控制制粒过程。较高的比例意味着物料在模具孔内承受更大压力和摩擦的时间更长。这通常会产生更硬、更密实、更耐用的颗粒。

相反,较低的比例意味着压缩时间较短,这对机器的负担较小,但可能产生更容易破碎的较软颗粒。

原料如何决定理想比例

不存在单一的“最佳”压缩比。正确的选择完全取决于正在加工的饲料配方,因为不同成分在压力下的表现不同。

纤维和磨蚀性的影响

高纤维含量的物料,如蛋鸡饲料,天然难以压实和粘合在一起。它们需要更高的压缩比来产生形成耐用颗粒所需的必要热量和压力。

这些磨蚀性材料会产生更大的摩擦负载,这也导致模具磨损更快,使用寿命更短。

脂肪和油的作用

脂肪或油含量较高的饲料,如许多肉鸡饲料配方,表现截然不同。油充当天然润滑剂,减少物料通过模具时的摩擦力。

由于这种润滑作用,较低的压缩比通常就足够了。使用过高的比例实际上可能会妨碍生产,因为物料可能太容易滑过而没有适当的压实。

一致的粒度大小的重要性

进入模具前混合料的物理特性至关重要。具有一致且适当粒度的混合料可以实现均匀流动和均匀压缩。

不均匀或过大的颗粒会对模具产生不必要的应力,并导致颗粒质量不一致。加工粒度一致的混合料的模具将始终具有更长、更可预测的使用寿命。

理解权衡

选择压缩比需要在颗粒质量与生产效率和设备寿命之间取得平衡。

高压缩比:优点和缺点

高 L/D 比非常适合从困难材料中生产非常密实、耐用的颗粒。然而,它需要更多的能量,会提高运行温度,并加速模具和压辊壳的磨损。

低压缩比:优点和缺点

低 L/D 比可降低能耗和机械应力,延长设备寿命。风险是产生过软或颗粒耐用性指数 (PDI) 较低的颗粒,导致产生过多的细粉或粉尘。

比例之外的因素

虽然压缩比至关重要,但整体性能也取决于其他因素。适当的设备维护、熟练的操作员监督以及进料混合料的适当调理(控制水分和温度)对于实现高质量结果和最大化模具寿命至关重要。

为您的目标做出正确的选择

目标是将模具的压缩比与您的饲料配方的特定要求相匹配。

- 如果您的主要重点是高纤维、低脂肪材料(例如,蛋鸡饲料、生物质燃料): 您可能需要具有更高压缩比的模具,以确保足够的压实度和耐用性。

- 如果您的主要重点是低纤维、高脂肪材料(例如,肉鸡饲料): 具有较低压缩比的模具通常更有效,可以利用成分的天然润滑作用。

- 如果您的主要重点是延长模具寿命: 确保您的混合料具有一致的粒度,并且操作员进行定期维护和清洁,因为这些因素对磨损有很大影响。

最终,选择正确的压缩比是将原材料转化为高质量、耐用最终产品的关键。

摘要表:

| 压缩比 (L/D) | 典型材料适用性 | 关键结果 |

|---|---|---|

| 高比例 | 高纤维、低脂肪(例如,蛋鸡饲料、生物质燃料) | 更硬、更密实、更耐用的颗粒 |

| 低比例 | 低纤维、高脂肪(例如,肉鸡饲料) | 颗粒较软、能耗降低、磨损减少 |

正在为颗粒质量或模具磨损而苦恼? 正确的压缩比对您的特定饲料配方至关重要。KINTEK 专注于实验室设备和易耗品,包括旨在最大化您的颗粒耐用性和生产效率的精密制粒机模具。我们的专家可以帮助您为您的材料选择完美的模具。立即联系我们,优化您的制粒过程并取得卓越成果!

图解指南