在高性能制造领域,热等静压,即HIP,是一种关键的后铸造工艺,它利用高温和巨大的均匀压力相结合来消除内部缺陷。通过在惰性气体环境中对铸件施加这些条件,该工艺能有效地“修复”金属内部的微小空隙和孔隙率,迫使材料在原子层面上熔合在一起。

金属铸件的核心挑战是可能存在隐藏的内部孔隙,这会损害结构完整性。热等静压通过将标准铸件转变为完全致密、高性能的部件,从而显著提高强度和可靠性,直接解决了这一问题。

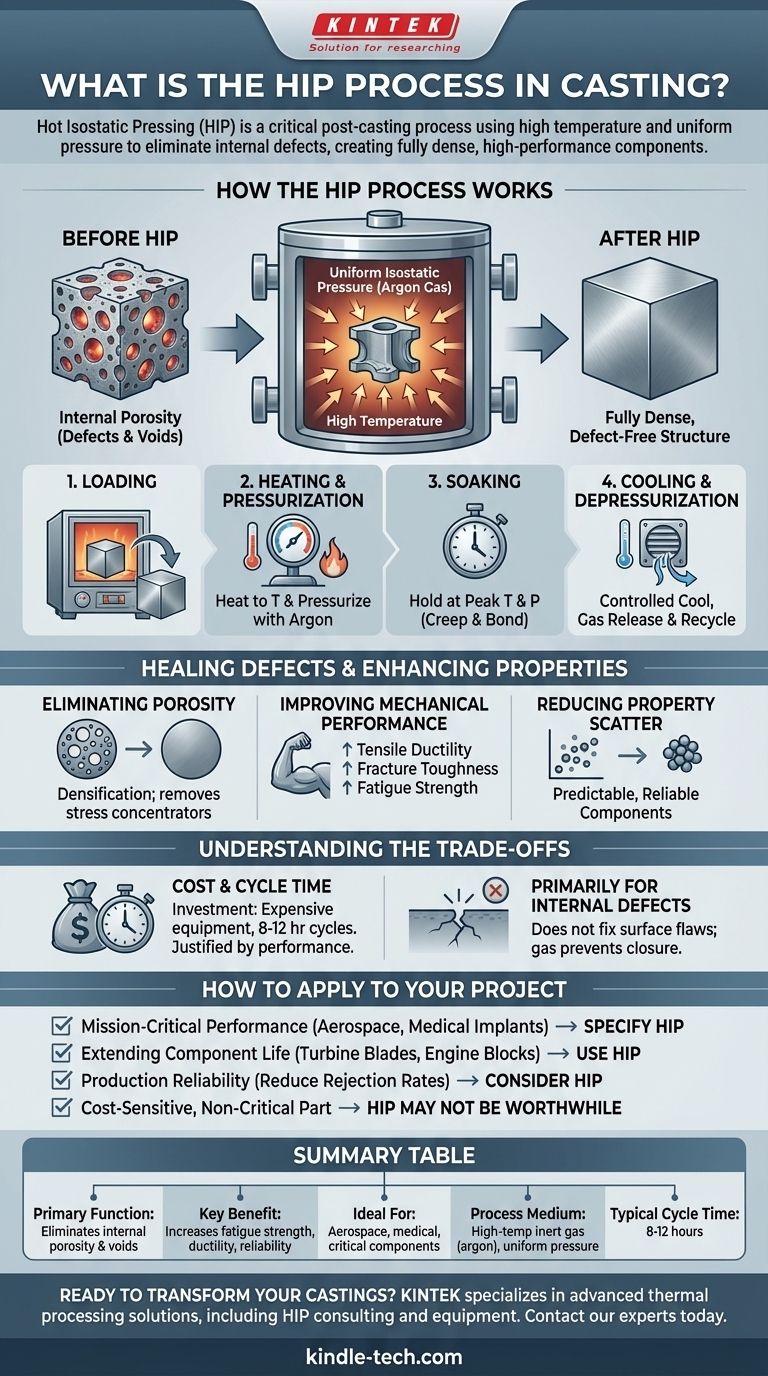

HIP工艺的工作原理

HIP工艺的根本在于施加能量——以热和压力的形式——以改善材料的物理结构。它在一个特殊的设备中进行,该设备既是熔炉又是高压容器。

核心原理:等静压

关键在于“等静压”一词,这意味着压力从所有方向均匀施加。这是通过使用气体(通常是氩气)作为压力介质来实现的。在高温下,金属变得足够有延展性,使得这种巨大的、均匀的压力能够使任何内部空隙坍塌并永久焊合。

分步详解

- 装载:部件首先装入HIP装置的炉膛部分。

- 加热和加压:密封容器,然后熔炉将部件加热到特定温度,通常是合金熔点的相当大的一部分。同时,惰性氩气被泵入容器,将压力提高到极端水平。

- 保温:部件在这一峰值温度和压力下保持特定时间,称为“保温”时间。这段持续时间可能长达数小时,使材料能够蠕变并跨越内部空隙进行粘合。

- 冷却和减压:部件以受控的方式冷却。一些现代HIP装置可以进行快速冷却或“淬火”,这可以作为热处理步骤。然后释放氩气,收集并回收以供将来使用。

目标:修复缺陷和增强性能

HIP不仅仅是一种表面处理;它是一个从根本上改善材料内部质量的变革性过程。它被指定用于结构故障不能接受的部件。

消除内部孔隙率

HIP对铸件的主要目的是致密化。几乎所有铸造工艺都会留下微小的气体口袋或收缩空隙。这些缺陷充当应力集中点,是裂纹和疲劳失效的起点。HIP有效地消除了它们。

改善机械性能

通过创建完全致密、无孔隙的结构,HIP极大地改善了铸件的机械性能。这包括拉伸延展性、断裂韧性,以及最重要的是疲劳强度的显著提高。

减少性能分散性

对工程设计而言,一个关键的好处是HIP减少了从一个铸件到下一个铸件的材料性能的可变性,即“分散范围”。这创造了一个更可预测、更可靠的部件,简化了设计并提高了安全系数。

了解权衡

虽然功能强大,但HIP并非适用于所有铸件的通用解决方案。它是一个额外的工艺步骤,需要考虑特定的因素。

成本和周期时间

HIP是一项投资。设备昂贵,且工艺周期漫长,通常持续8到12小时。这增加了成本和交货时间,必须通过最终部件的性能要求来证明其合理性。

主要针对内部缺陷

HIP在修复内部、亚表面的缺陷方面非常有效。它不能修复暴露于部件表面的孔隙或裂纹,因为加压气体只会充满这些空隙并阻止它们闭合。

工艺控制至关重要

必须根据所处理的特定合金仔细定制特定的参数——温度、压力和时间。不正确的设置可能会对材料的微观结构产生负面影响,并损害其最终性能。

如何将其应用于您的项目

指定HIP是一个战略决策,由部件的最终用途要求驱动。它是标准铸件与可用于任务关键型应用的部件之间的桥梁。

- 如果您的主要关注点是任务关键型性能:对于任何可能导致灾难性后果的铸造部件(例如航空航天结构或医疗植入物),请指定HIP。

- 如果您的主要关注点是延长部件寿命:将HIP用于承受高循环载荷的部件,如涡轮叶片或发动机缸体,以最大限度地提高抗疲劳性。

- 如果您的主要关注点是生产可靠性:考虑使用HIP来减少因内部缺陷导致部件不合格的拒收率和检测成本。

- 如果您的主要关注点是成本敏感的非关键部件:HIP工艺增加的成本和时间可能不值得投资回报。

最终,集成热等静压将铸造转变为一种生产完全致密、高度可靠的部件的方法,适用于最苛刻的应用。

摘要表:

| 关键方面 | 详细信息 |

|---|---|

| 主要功能 | 消除铸件中的内部孔隙和空隙 |

| 主要益处 | 提高疲劳强度、延展性和可靠性 |

| 最适合 | 航空航天、医疗植入物、涡轮叶片和其他关键部件 |

| 工艺介质 | 高温惰性气体(氩气)和均匀压力 |

| 典型周期时间 | 8-12小时 |

准备好将您的铸件转变为任务关键型部件了吗? KINTEK 专注于先进的热处理解决方案,包括 HIP 咨询和设备。无论您身处航空航天、医疗还是能源行业,我们的专业知识都能确保您的部件达到最高标准的致密度和性能。立即联系我们的专家,讨论 HIP 如何增强您的制造工艺。

图解指南

相关产品

- 高压应用用温等静压 WIP 工作站 300Mpa

- 固态电池研究用温等静压机

- 手动高温加热液压压机带加热板用于实验室

- 带加热板的自动加热液压压机,用于实验室热压

- 带加热板的自动高温加热液压压机,用于实验室