实际上,大多数工业感应加热器的最大频率在低个位数兆赫(MHz)范围内,通常为1到2兆赫。 虽然专业的实验室或半导体加工设备可以工作在更高的频率,但绝大多数用于金属加热的商业应用都远低于这个上限。更关键的问题不是关于绝对最大值,而是为什么要选择特定的频率。

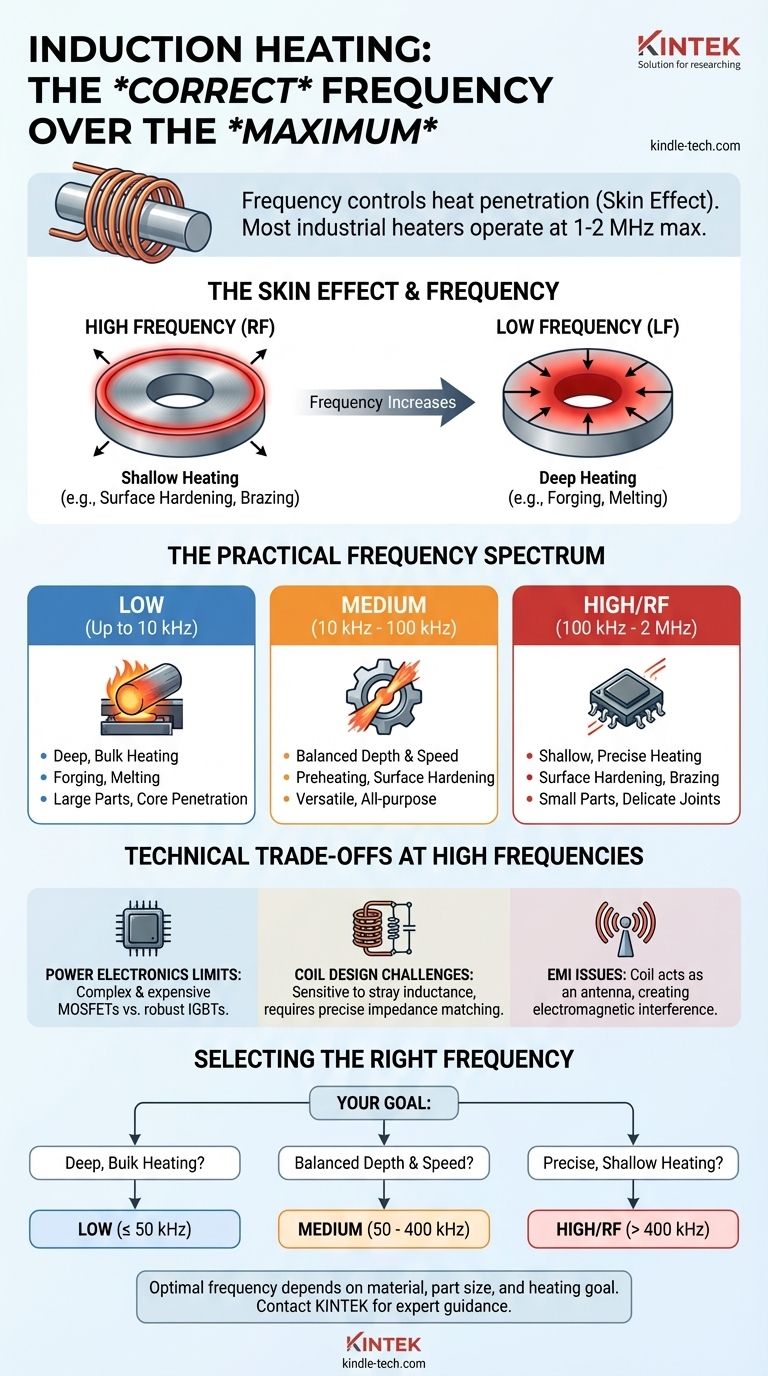

“最大”频率不如正确频率重要。在感应加热中,频率是控制热量穿透材料深度的主要工具——这一原理被称为趋肤效应。选择正确的频率是实现所需加热效果并提高效率最关键的决定。

为什么频率是最关键的参数

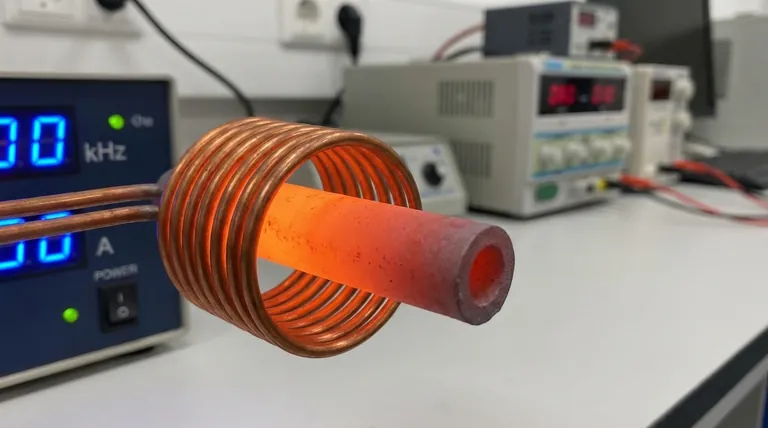

感应线圈中交流电的频率直接决定了工件中热量的产生方式和位置。这不是一个任意的设置;它是一个基本的物理控制。

介绍趋肤效应

核心原理是趋肤效应。当交变磁场在导体中感应出电流时,该电流倾向于集中在材料的表面或“皮肤”上。

频率越高,这种效应越明显,迫使电流在更薄、更表层流动。这意味着高频等于浅层加热,而低频等于深层加热。

高频用于表面加热

当您只想加热部件表面时,会使用射频(RF)范围(100 kHz到几兆赫)的频率。

这非常适合齿轮齿表面硬化等应用,您需要坚硬、耐磨的外层,同时保持齿芯坚韧和延展性。其他用途包括钎焊小型、精密的接头或焊接薄壁管。

低频用于深层加热

相反,低到中频(工频到约50 kHz)用于需要深层、均匀热穿透的应用。

这对于锻造等工艺是必需的,在锻造中,必须将整个钢坯加热到核心才能成形。它也用于熔化大量金属或对大型轴进行整体淬火。

感应加热的实际频谱

感应加热系统通常根据其工作频率范围进行分类,这直接对应于其预期应用。

低频(LF)系统(高达10 kHz)

这些系统是批量加热的主力。它们使用最低频率将热量深入到大型部件中。例如加热大型钢坯或熔化整坩埚的金属。

中频(MF)系统(10 kHz到100 kHz)

这是一个多功能、“通用”的范围。它在加热深度和速度之间提供了良好的平衡,使其适用于焊接前预热部件、中型部件的表面硬化以及各种锻造应用。

射频(RF)系统(100 kHz及以上)

如前所述,这是精密和表面处理的领域。射频系统用于浅层渗碳淬火、钎焊和加热非常小的部件,其中加热区域必须严格控制。大多数工业射频系统工作在100 kHz到400 kHz之间,专业应用可推至1-2 MHz。

理解技术权衡

对于大多数任务而言,追求极高频率不仅不必要,而且由于多种原因,在技术上也很具挑战性且效率低下。

电力电子的限制

驱动感应线圈的电源依赖于IGBT和MOSFET等固态开关。IGBT坚固耐用,可以处理巨大的功率,但速度较慢,使其非常适合低频和中频系统。MOSFET速度快得多,用于射频系统,但用它们构建高功率系统更复杂且昂贵。

线圈设计的挑战

在非常高的频率下,感应线圈和整个电路对杂散电感和电容变得极其敏感。实现高效功率传输需要精确的阻抗匹配,这随着频率的增加而变得越来越困难。线圈不再像一个简单的电感器,而是开始像一个复杂的传输线。

电磁干扰(EMI)问题

随着频率升高到射频频谱,感应线圈成为更高效的天线。这意味着它会将更多的电磁能量辐射到周围环境中,而不是将其耦合到工件中。这不仅效率低下,还会产生显著的电磁干扰(EMI),对此有严格的规定,以防止干扰其他电子设备。

为您的应用选择合适的频率

最佳频率始终由材料、部件尺寸和您的具体加热目标决定。没有单一的“最佳”频率,只有适合工作的正确工具。

- 如果您的主要重点是深层、批量加热(例如,锻造、熔化):您的应用需要低频到中频系统(通常低于50 kHz),以确保热量穿透到工件的核心。

- 如果您的主要重点是表面硬化或热处理:您的选择将取决于所需的渗碳深度。中高频系统(50 kHz到400 kHz)是这里的标准选择。

- 如果您的主要重点是非常小的部件或浅表面的精确加热:您需要一个高频(RF)系统,通常工作在400 kHz以上,以将能量限制在非常小和浅的区域。

最终,选择正确的频率是成功、高效和可重复的感应加热过程的关键。

总结表:

| 频率范围 | 典型应用 | 加热深度 |

|---|---|---|

| 低频(高达10 kHz) | 锻造、熔化 | 深层、批量加热 |

| 中频(10 kHz - 100 kHz) | 预热、表面硬化 | 平衡深度与速度 |

| 高频/射频(100 kHz - 2 MHz) | 表面硬化、钎焊 | 浅层、精确加热 |

在您的工艺中难以实现正确的加热穿透? KINTEK的专家可以提供帮助。我们专注于实验室设备和耗材,为您的感应加热需求提供量身定制的解决方案。无论您需要用于锻造的深层批量加热还是用于硬化的精确表面处理,我们的团队都将指导您选择最佳频率和设备。立即联系我们,讨论您的具体应用,并利用正确的技术提高您实验室的效率!

图解指南

相关产品

- 碳化硅(SiC)电炉加热元件

- 实验室用防裂压模

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 工程先进陶瓷氧化铝Al2O3散热器绝缘