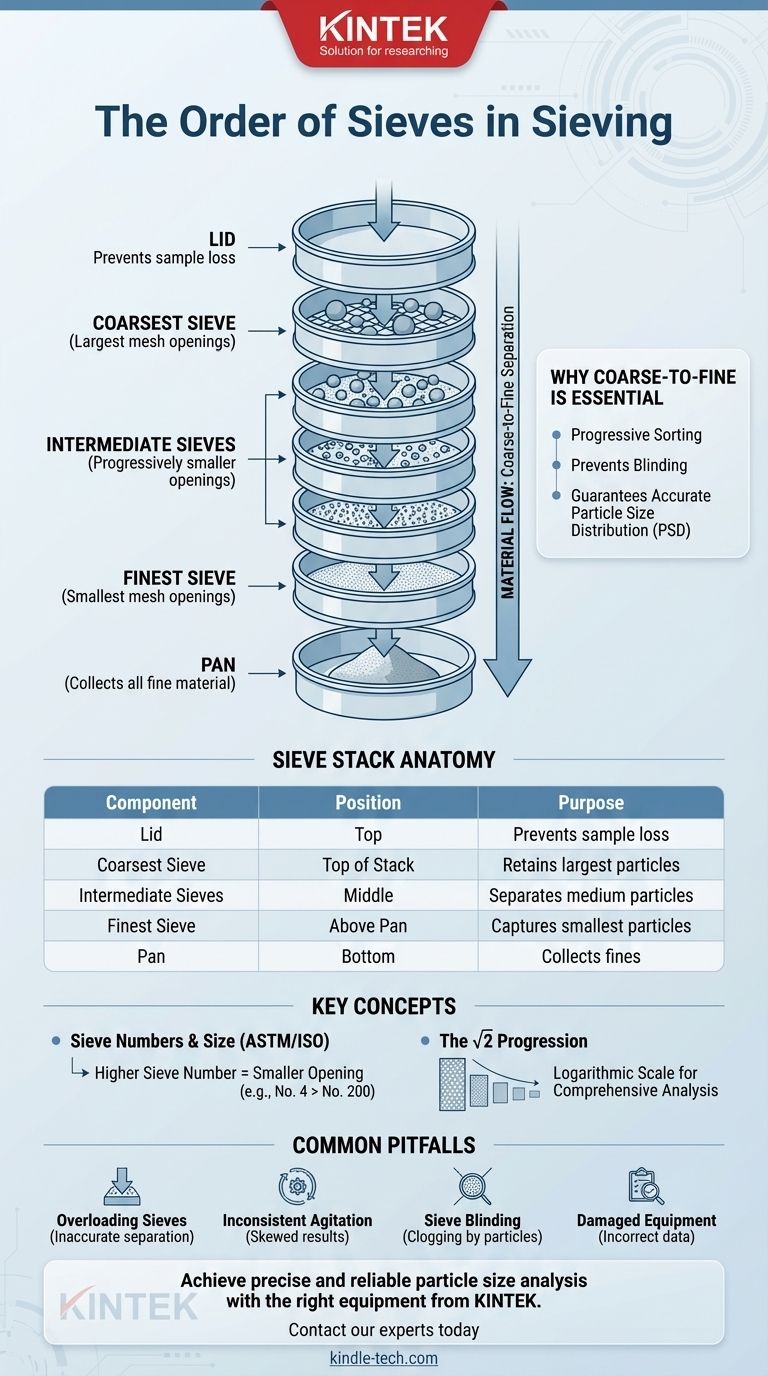

在标准的实验室操作中,筛子总是以垂直堆叠的方式排列,具有最大网孔开口的**最粗筛子**位于最顶端。然后,筛子按照开口尺寸递减的顺序排列,**最细的筛子**——即网孔开口最小的筛子——放置在最底部的固体收集盘的正上方。

核心原则不仅仅是顺序,而是系统化的分离。从粗到细排列筛子可确保颗粒按尺寸逐步分类,防止较细的筛网被堵塞,并保证粒度分布测量的准确性。

筛子堆叠的力学原理

筛析法是确定颗粒材料粒度分布的基础技术。设备的物理排列对于获得可靠的结果至关重要。

为什么“从粗到细”是唯一正确的顺序

自上而下、从粗到细的排列是关于工艺效率和准确性的问题。当样品加载到最上面的筛子上并进行振动时,最大的颗粒会立即被截留。

这使得较小的颗粒能够通过到下面的筛子。这个过程在整个堆叠中重复,每个筛子系统地从材料中去除特定的尺寸级分。

将细筛放在粗筛上方是适得其反的。细网眼会立即被较大的颗粒覆盖和堵塞,这种现象被称为**筛孔堵塞 (blinding)**,会阻止任何较小的颗粒到达它们下方的筛子。

筛子堆叠的结构组成

一个完整的筛子堆叠包含几个不同的组件,每个组件都有特定的用途:

- 盖子 (Lid): 放置在最顶部的筛子上,以防止在振动过程中样品材料的任何损失。

- 最粗筛子 (Coarsest Sieve): 堆叠顶部的第一个筛子,具有最大的网孔开口。

- 中间筛子 (Intermediate Sieves): 一系列网孔开口逐渐减小的筛子。

- 最细筛子 (Finest Sieve): 系列中最后一个具有最小网孔开口的筛子。

- 收集盘 (Pan): 堆叠底部的实心盘,收集所有细到可以穿过所有筛子的材料。

为您的堆叠选择正确的筛子

虽然“从粗到细”的顺序是固定的,但您为堆叠选择的具体筛子取决于您正在分析的材料和您需要的数据。

标准筛号

筛子由 ASTM(美国材料与试验协会)和 ISO 等组织标准化。尺寸通常由**筛号 (sieve number)** 指定。

关键是,**较高的筛号对应于较小的开口尺寸**。例如,4号筛的开口为 4.75 毫米,而 200 号筛的开口非常小,为 0.075 毫米(75 微米)。

√2 级进法

为了进行全面的分析,通常选择筛子,使得系列中每个筛子的开口尺寸比其上方的筛子小 $\sqrt{2}$(约 1.414)的因子。

这创建了一个颗粒尺寸的**对数尺度**,在样品整个尺寸范围内提供了分布良好的数据集。

常见陷阱和误差来源

正确的筛子顺序是第一步,但一些操作错误仍然可能使您的结果无效。了解这些有助于确保分析的完整性。

筛子超载

在最上面的筛子上放置过多的样品材料是一个常见的错误。过多的物料量可能会阻止颗粒有机会通过网孔,从而导致结果不准确。

不一致的振动

振动的**持续时间和强度**必须标准化。振动时间太短将不允许完全分离,而振动时间太长可能会导致颗粒磨损(颗粒破碎),使结果偏向于较细的尺寸。

筛孔堵塞和阻塞 (Blinding and Clogging)

当颗粒卡在网孔中时,就会发生筛孔堵塞,从而有效地减小了筛子的开放面积。这对于潮湿、粘性或含有尺寸接近网孔的颗粒的材料很常见。

损坏或磨损的设备

筛子是精密仪器。变形的框架、撕裂的网布或下垂的筛面都会产生不正确的结果。定期检查和校准对于保持准确性至关重要。

为您的目标做出正确的选择

正确设置筛子堆叠是生成可信赖数据的根本。您的方法应以您需要获取的具体信息为指导。

- 如果您的主要关注点是准确的粒度分布: 始终将网孔开口最大的筛子(最低筛号)堆叠在顶部,向下进展到收集盘上方的网孔开口最小的筛子(最高筛号)。

- 如果您的主要关注点是可重复性和标准化: 使用标准筛系列(如 $\sqrt{2}$ 级进法),并对每次测试的样品重量、振动时间和振动强度进行严格控制。

- 如果您的主要关注点是防止数据错误: 定期检查筛子是否有损坏或堵塞,确保使用前它们是干净和干燥的,并且切勿用过多的样品材料使堆叠超载。

通过理解这种基本顺序及其背后的原理,您可以确保整个粒度分析的完整性和准确性。

总结表:

| 筛子堆叠组件 | 位置 | 目的 |

|---|---|---|

| 盖子 | 顶部 | 防止在振动过程中样品损失。 |

| 最粗筛子 | 堆叠顶部 | 首先截留最大的颗粒。 |

| 中间筛子 | 中间 | 系统地分离中等尺寸的颗粒。 |

| 最细筛子 | 收集盘上方 | 捕获最小的颗粒。 |

| 收集盘 | 底部 | 收集穿过所有筛子的材料。 |

使用 KINTEK 的正确设备,实现精确可靠的粒度分析。

无论您是进行研发、质量控制还是生产测试,筛析的准确性都取决于高质量、耐用的筛子和一致的方法。KINTEK 专注于提供全系列的 ASTM 和 ISO 标准测试筛、筛振仪和配件,以满足您的特定实验室需求。

立即联系我们的专家,讨论您的应用,获得选择完美筛子系列的帮助,并确保您的粒度数据的完整性。

图解指南