简而言之,电极抛光布是一种专门的、有纹理的材料,与磨料浆一起使用,用于机械清洁和抛光电极表面。这个过程不仅仅是简单的清洁;它是电化学中一个关键的步骤,旨在去除微观污染物和表面缺陷,确保电极提供一个活性、可重现和均匀的表面,以进行准确的测量。

核心原则是,任何电化学测量的可靠性都根本上受限于电极表面的质量。抛光布与正确的磨料配合使用,是使该表面达到原始且可重复状态的主要工具。

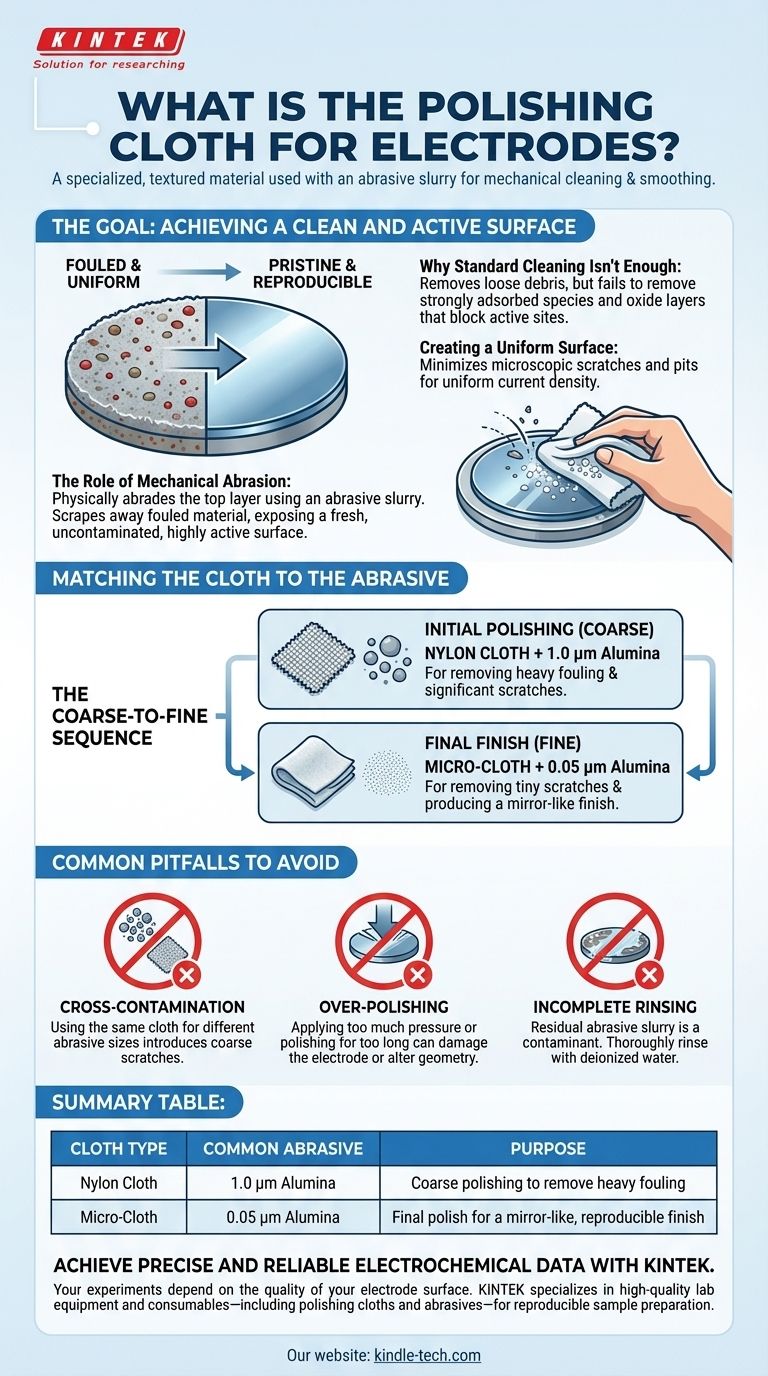

目标:实现清洁和活性的表面

抛光的全部目的是在实验前将电极恢复到已知的基线状态。电极表面是所有关键化学反应发生的地方,其状况在使用过程中会发生显著变化。

为什么标准清洁不足以达到要求

用溶剂简单冲洗可能可以去除松散的碎屑,但它无法去除先前实验中强烈吸附的化学物质或表面可能形成的薄氧化层。这些污染物会阻塞活性位点,从而改变电极的电化学响应。

机械磨损的作用

抛光通过物理磨损电极材料的顶部微观层来发挥作用。抛光布将磨料浆(如氧化铝粉末与水混合)固定在电极上。这种作用刮掉了被污染的材料,暴露出一个新鲜、未受污染且高度活性的表面。

创建均匀的表面

次要目标是创建光滑、镜面般的表面。微观划痕和凹坑会产生电流密度不均匀的区域,这会使结果的解释复杂化。精细抛光可最大限度地减少这些物理缺陷。

抛光布与磨料的匹配

抛光过程通常是一个序列,从较粗的磨料过渡到较细的磨料。抛光布的类型是专门设计用于与特定尺寸的磨料颗粒配合使用的。

从粗到细的顺序

大多数抛光方案都从较大粒径的磨料开始,以去除严重的污垢或较大的划痕,然后逐渐使用较小的颗粒以实现最终的光滑表面。对于严重污染的电极,从一开始就使用细磨料效率会很低。

用于初始抛光的尼龙布

尼龙抛光布相对坚硬耐用,通常用于初始的、较粗的抛光步骤。它与较大的磨料颗粒(例如1.0 µm 氧化铝粉末)配合使用,以有效去除显著的表面污染。

用于最终抛光的超细纤维布

超细纤维抛光布(通常是毡状材料)更柔软,用于最终的、精细的抛光阶段。这种布与非常细的磨料(如0.3 µm 或 0.05 µm 氧化铝粉末)配合使用,以去除上一步留下的微小划痕,并产生镜面般的表面。

需要避免的常见陷阱

正确的抛光是一种需要细心的技术。简单地摩擦电极是不够的,如果操作不当,可能会引入新的问题。

交叉污染

切勿将同一块布用于不同尺寸的磨料。如果您将以前用于 1.0 µm 颗粒的布用于最终的 0.05 µm 抛光步骤,将会引入粗糙的划痕并破坏镜面效果。

过度抛光

施加过大的压力或抛光时间过长会损坏电极。它可能会改变电极的几何形状,将磨料颗粒嵌入表面,或者对于金等较软的材料,过度磨损材料。

冲洗不彻底

抛光后,必须彻底冲洗电极,通常使用去离子水,有时还需要超声处理。残留在表面上的任何磨料浆都是污染物,会干扰您的实验。

为您的方案做出正确选择

您的具体抛光需求取决于电极的状态和实验的灵敏度。

- 如果您的主要关注点是标准实验后的日常清洁:使用超细纤维布和 0.05 µm 氧化铝进行快速最终抛光通常足以恢复表面。

- 如果您的电极是新的或严重污染的:从较粗的步骤开始,使用尼龙布和 1.0 µm 氧化铝,然后使用单独的超细纤维布和 0.05 µm 氧化铝进行最终抛光。

- 如果您正在进行高度敏感的表面化学实验:始终使用最细的磨料(例如 0.05 µm)在专用的、干净的超细纤维布上完成抛光,以获得最原始和可重现的表面。

掌握抛光技术是获得高质量、可靠电化学数据的第一步,也是最关键的一步。

总结表:

| 布料类型 | 常用磨料 | 用途 |

|---|---|---|

| 尼龙布 | 1.0 µm 氧化铝 | 粗抛光以去除严重污垢 |

| 超细纤维布 | 0.05 µm 氧化铝 | 最终抛光,实现镜面般可重现的表面 |

使用 KINTEK 实现精确可靠的电化学数据。

您的实验取决于电极表面的质量。KINTEK 专注于提供高质量的实验室设备和耗材——包括抛光布和磨料——这些对于可重现的样品制备至关重要。

让我们的专家帮助您为您的特定方案选择合适的材料。立即联系我们的团队,讨论您的实验室需求,并确保您的测量从原始表面开始。

图解指南