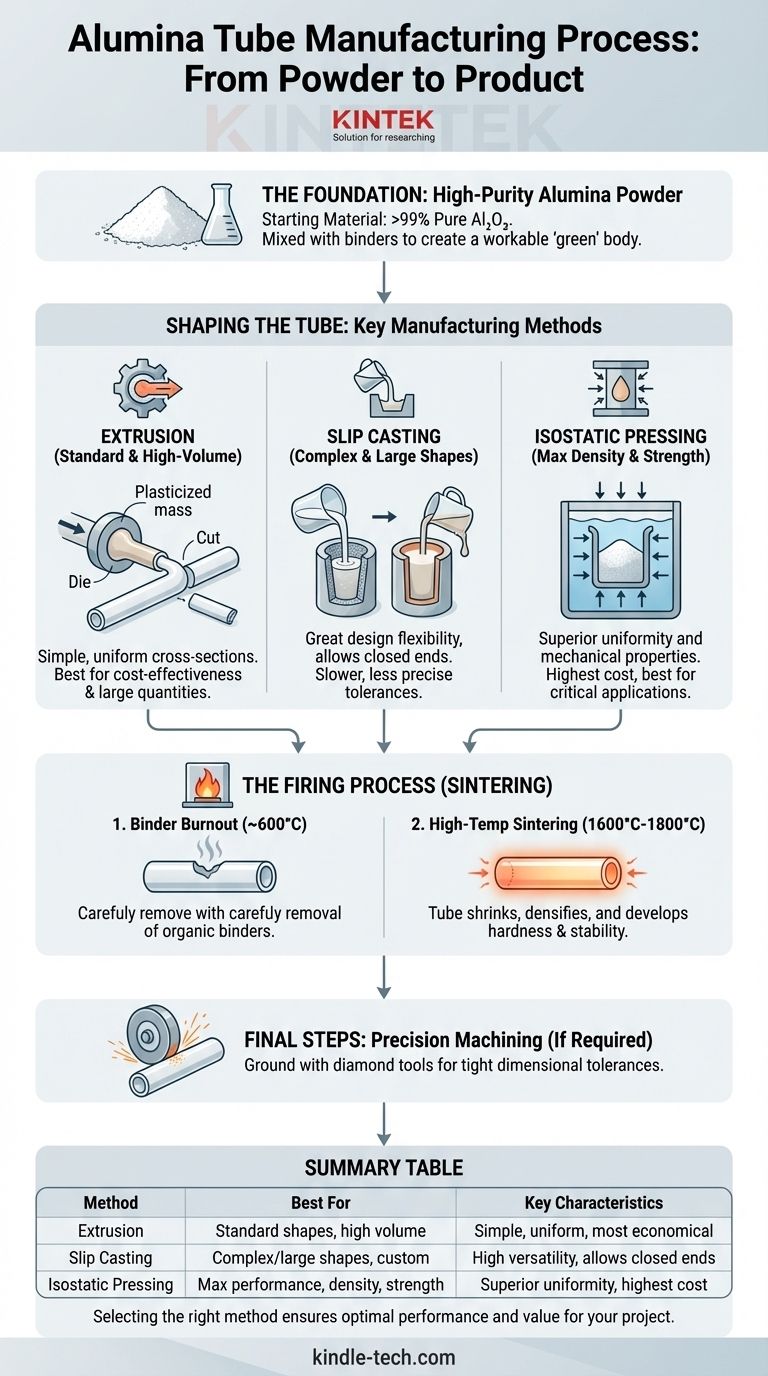

从本质上讲,氧化铝管的制造是一个陶瓷成型过程,它将高纯度氧化铝(Al₂O₃)粉末转化为坚固、致密且极具弹性的形状。这首先通过将粉末与粘合剂混合以形成可加工的团块,然后使用几种方法之一将这种“生坯”成型为管状,最后通过称为烧结的过程在极高的温度下烧制。所选择的具体成型方法是一个关键决策,它决定了管材的最终性能和成本。

用于制造氧化铝管的制造方法——主要是挤压、注浆成型或等静压——不仅仅是一个生产细节。它是决定管材密度、尺寸精度和机械强度的最重要因素,直接影响其在高温或高纯度应用中的性能。

基础:高纯度氧化铝粉末

从正确的材料开始

整个过程始于极其纯净的氧化铝(Al₂O₃)粉末。对于炉管和半导体元件等高性能应用,其纯度通常超过99%。

这种高纯度是氧化铝关键特性的来源:优异的耐化学性、高电绝缘性和极高的温度稳定性。

制备“生坯”

原始粉末不易成型。它必须与水、有机粘合剂和增塑剂混合。

这会形成一个可加工的、类似粘土的团块(用于挤压)或一种称为“泥浆”的液体浆料(用于注浆成型)。这种未经烧制的、可塑的状态被称为“生坯”。

管材成型:关键制造方法

成型方法的选择是基于所需管材尺寸、复杂性和性能要求的关键工程决策。

挤压:标准管材的主力军

挤压是生产简单、均匀管材最常见且最具成本效益的方法。

塑化的氧化铝混合物在高压下通过圆形模具挤出。这会形成一根长而连续的管材,然后将其切割成所需的长度。它非常适合大批量生产标准保护管、绝缘体和炉丝支架。

注浆成型:适用于复杂或大型形状

注浆成型用于具有非标准形状、封闭端或非常大的直径的管材,这些管材不适合挤压。

液态氧化铝浆料被倒入多孔石膏模具中。石膏吸收浆料中的水分,导致氧化铝的固体层在模具内表面形成。一旦达到所需的壁厚,多余的浆料就会被倒出。

等静压:实现最大密度和强度

等静压生产出最高质量、最均匀和最致密的氧化铝管材。此方法专用于最苛刻的应用。

氧化铝粉末被放入柔性管状模具中,然后将其浸入流体腔室。巨大的均匀压力施加到流体上,从各个方向压实粉末。这会产生一个异常致密的生坯,内部缺陷极少。

从“生坯”到成品:烧制过程

成型后,“生坯”管材易碎且不具备最终的陶瓷特性。烧制或烧结阶段将其转化为坚硬、致密的最终产品。

粘合剂烧尽的重要性

生坯管材首先缓慢加热到中等温度(约600°C)。这个关键步骤小心地烧掉有机粘合剂和增塑剂,而不会导致管材开裂或产生缺陷。

高温烧结

然后将管材在炉中加热到极高温度,通常在1600°C至1800°C之间。

在此温度下,单个氧化铝颗粒熔合在一起。管材显著收缩(高达20%)并致密化,消除孔隙率并形成其特有的硬度、热稳定性和机械强度。

精密加工和精加工

烧结后,氧化铝管材极其坚硬。如果需要非常严格的尺寸公差,则必须使用金刚石涂层工具将其研磨至最终尺寸。

了解权衡

每种制造工艺都涉及成本、复杂性和最终性能之间的平衡。

挤压:成本与复杂性

挤压管材对于标准形状和大批量生产具有很高的成本效益。然而,此方法仅限于简单、均匀的横截面。

注浆成型:多功能性与公差

注浆成型具有很大的设计灵活性,可以实现复杂或大型的形状。其权衡通常是工艺较慢,并且与其它方法相比,尺寸公差可能不那么精确。

等静压:性能与成本

此方法生产的管材具有卓越的密度、均匀性和强度,使其成为关键真空、涡轮或结构部件的理想选择。这种高性能伴随着显著更高的制造成本。

为您的应用选择合适的管材

了解制造过程使您能够根据您的具体技术和预算要求选择正确的管材。

- 如果您的主要关注点是标准应用的成本效益(例如,热电偶保护管、炉丝支架): 挤压管材以最低成本提供出色的性能。

- 如果您的主要关注点是复杂形状或大直径管材(例如,定制炉衬或坩埚): 注浆成型管材提供必要的设计灵活性。

- 如果您的主要关注点是在极端条件下的最大性能(例如,高真空炉部件或精密晶圆加工): 等静压管材将提供所需的最高密度、纯度和机械强度。

通过将制造方法与您的应用需求相结合,您可以确保项目获得最佳性能和价值。

总结表:

| 制造方法 | 最适合 | 主要特点 |

|---|---|---|

| 挤压 | 标准形状、大批量、成本效益 | 简单、均匀的管材;最经济 |

| 注浆成型 | 复杂/大型形状、定制设计 | 高多功能性;允许封闭端和大直径 |

| 等静压 | 最大性能、密度和强度 | 卓越的均匀性和机械性能;成本最高 |

需要为您的实验室特定应用量身定制的高性能氧化铝管吗? 正确的制造方法对于实现您的工艺所需的耐热性、耐化学性和机械强度至关重要。在KINTEK,我们专注于提供精密实验室设备和耗材,包括为可靠性而设计的氧化铝管。让我们的专家帮助您为您的炉、半导体或研究应用选择完美的管材。 立即联系我们 讨论您的要求并获取报价!

图解指南

相关产品

- 用于工业应用的工程先进氧化铝陶瓷绝缘棒 Al2O3

- 工程先进陶瓷用耐高温耐磨氧化铝Al2O3板

- 定制氧化铝氧化锆特种异形陶瓷板用于工程先进精细陶瓷加工

- 工程先进陶瓷用高纯氧化铝颗粒粉

- 工程先进氧化铝(Al₂O₃)陶瓷定位销直斜面,适用于精密应用