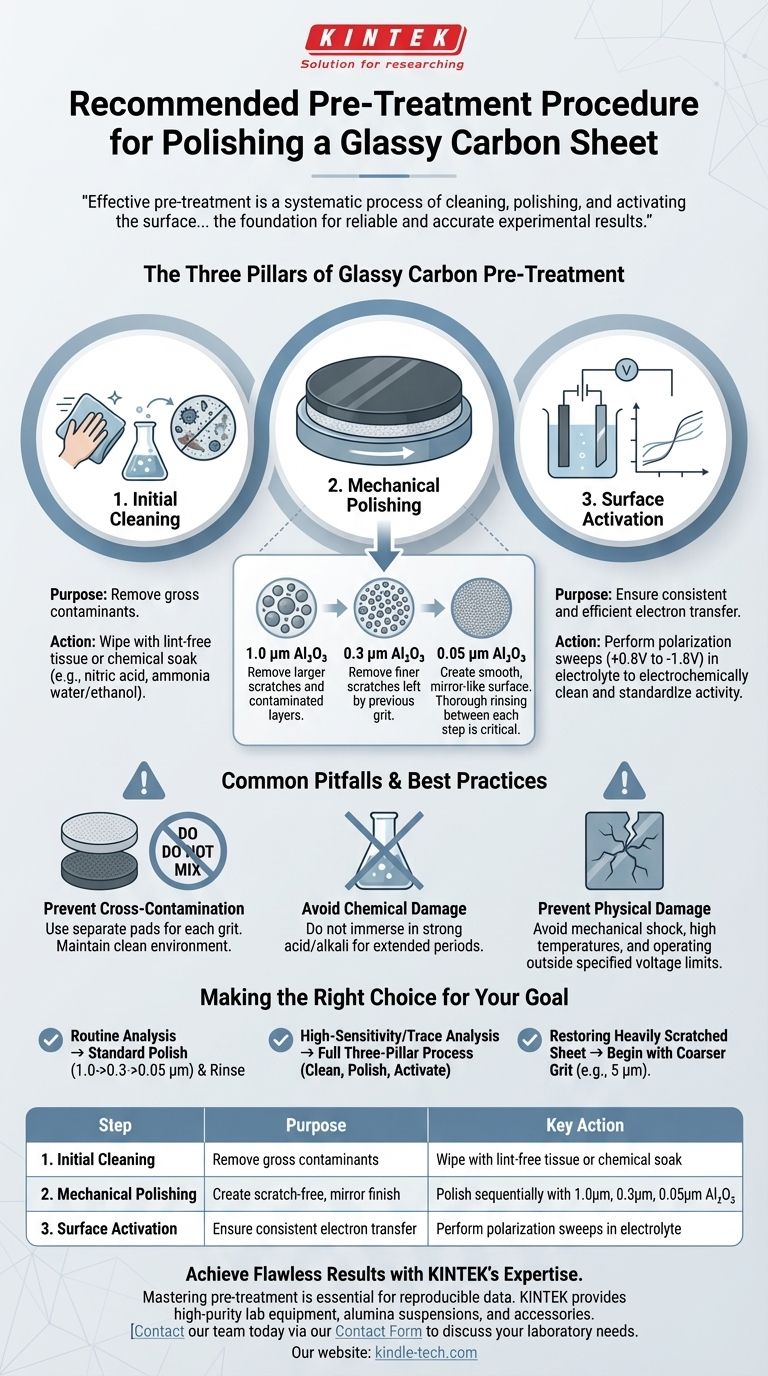

推荐的玻璃碳片预处理方法是使用麂皮布进行的多步机械抛光过程。标准程序涉及使用一系列氧化铝 (Al₂O₃) 悬浮液对表面进行抛光,从较粗的粒度开始,然后逐步使用更细的粒度。典型的顺序是 1.0 µm,然后是 0.3 µm,最后以 0.05 µm 结束,每一步之间彻底冲洗,以获得无划痕、镜面般的光洁度。

有效的预处理不仅仅是抛光。它是一个系统化的清洁、抛光和活化表面的过程,旨在去除污染物并确保可重复的活性状态,这是获得可靠和准确实验结果的基础。

玻璃碳预处理的三大支柱

获得原始的玻璃碳表面是一个三阶段的过程。跳过任何一个阶段都可能引入变异性并影响数据的质量。

第一步:初步清洁

在任何抛光之前,必须清除表面的粗大污染物。其光滑的表面很容易被有机物和其他杂质污染。

用湿的、无绒的镜头纸简单擦拭可以去除灰尘和颗粒。对于更顽固的薄膜,使用硝酸或氨水和乙醇混合物等溶液进行化学清洁可能很有效。

第二步:机械抛光

预处理的核心是机械抛光。此步骤会物理去除表面的微小层,消除划痕、嵌入的杂质和非活性的碳位点。

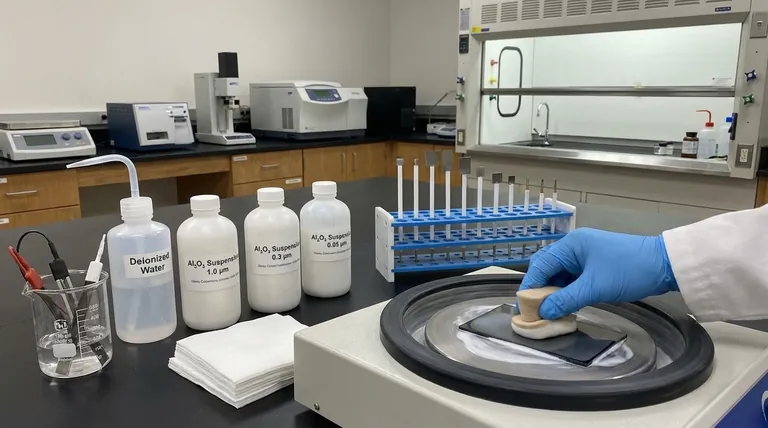

标准程序是在柔软的抛光垫(如麂皮布)上使用一系列氧化铝 (Al₂O₃) 浆料。

- 粗抛光 (1.0 µm):从 1.0 µm 的氧化铝悬浮液开始,以去除较大的划痕和大部分受污染的层。

- 中级抛光 (0.3 µm):冲洗后,换用 0.3 µm 的悬浮液。此步骤可去除前一个粒度留下的细小划痕。

- 精抛光 (0.05 µm):最后也是关键的一步是使用 0.05 µm 的氧化铝悬浮液,以形成光滑的镜面表面。

- 彻底冲洗:最后一次抛光后,必须用高纯度水(例如去离子水或蒸馏水)仔细冲洗试片,以去除抛光介质的所有痕迹。

正确抛光的试片在良好的光照下应呈反射状,且看不到明显的划痕。

第三步:表面活化

对于许多应用,特别是电化学应用,抛光的表面必须经过电化学活化。这一最后步骤用于准备碳表面,以确保一致且高效的电子转移。

活化通常通过在合适的电解质中,在特定电压窗口内(例如 +0.8V 至 -1.8V)重复进行极化扫描来完成。此过程可对表面进行电化学清洁,并标准化其活性水平。

常见陷阱和最佳实践

适当的保养对于长期保持玻璃碳片的完整性和性能至关重要。

防止交叉污染

始终为每个粒度使用单独的抛光垫,以避免将较大的颗粒带入更精细的抛光步骤中。保持实验环境清洁,防止空气或工作表面中的有机物和金属化合物造成污染。

避免化学损伤

不要将试片长时间浸泡在强酸或强碱溶液中。虽然玻璃碳相对惰性,但长时间暴露会缓慢降解表面。

防止物理损伤

玻璃碳是脆性材料。避免机械冲击和接触可能导致热应力和开裂的高温源。当用作电极时,务必在规定的电流和电压限制内操作,以防止对表面造成不可逆的损坏。

为您的目标做出正确的选择

所需的预处理程度完全取决于您应用的灵敏度。

- 如果您的主要重点是常规分析:标准的机械抛光(1.0 µm -> 0.3 µm -> 0.05 µm)后彻底冲洗通常就足够了。

- 如果您的主要重点是高灵敏度或痕量分析:完整的“三大支柱”过程,包括化学清洁和电化学活化,对于实现低背景信号和高再现性至关重要。

- 如果您正在修复严重划伤的试片:在进行标准抛光顺序之前,请先使用更粗的粒度(例如 5 µm)开始。

掌握表面制备是使用玻璃碳获得一致且可信赖的结果的最重要步骤。

摘要表:

| 步骤 | 目的 | 关键操作 |

|---|---|---|

| 1. 初步清洁 | 去除粗大污染物 | 用无绒纸擦拭或化学浸泡 |

| 2. 机械抛光 | 形成无划痕的镜面光洁度 | 使用 1.0µm、0.3µm、0.05µm 的 Al₂O₃ 顺序抛光 |

| 3. 表面活化 | 确保一致的电子转移 | 在电解质中进行极化扫描 |

借助 KINTEK 的专业知识实现完美结果

掌握玻璃碳片的预处理对于在电化学和痕量分析等敏感应用中获得可重复的数据至关重要。KINTEK 专注于提供这种精确过程所需的高纯度实验室设备和耗材——包括可靠的氧化铝抛光悬浮液和配件。

让我们专业的团队帮助您优化表面制备方案。立即通过我们的 联系表单联系我们的团队,讨论您的具体实验室需求,确保您的玻璃碳片批次之间都能完美运行。

图解指南