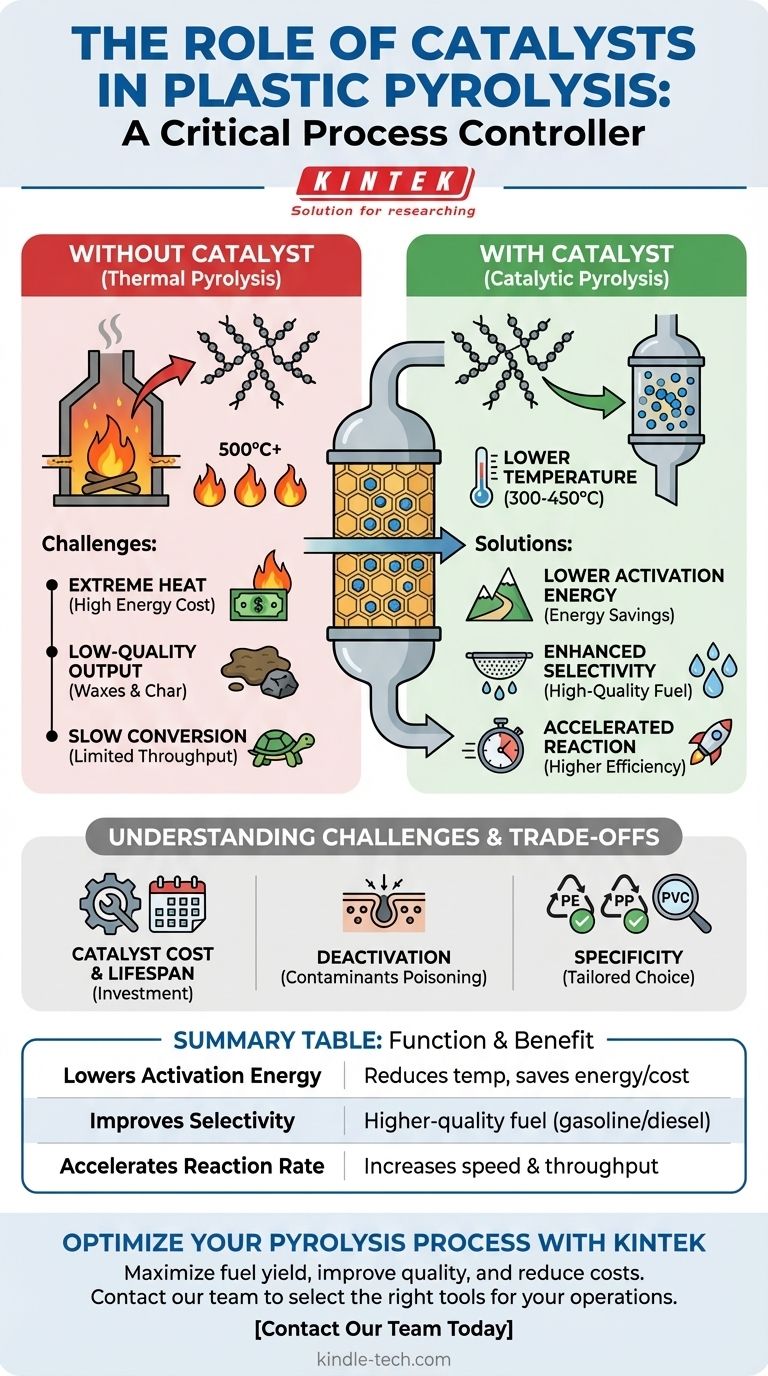

在塑料热解中,催化剂不仅仅是一种添加剂;它是一个关键的工艺控制器。它的主要作用是加速和引导化学反应,将长链塑料聚合物分解成更小、更有价值的烃分子。通过这样做,它降低了该过程所需的巨大能量,并显著提高了最终液态油产品的质量和产量。

催化剂的基本作用是克服基本热解固有的低效率。它使塑料到油的转化更快、通过降低所需温度而更便宜,并且更精确,引导反应生产更高质量的液体燃料,而不是混合了重质蜡和焦炭的低效产物。

核心问题:为什么热解需要催化剂

要理解催化剂的作用,我们首先必须了解非催化(热)热解的挑战。这个过程依赖于蛮力——极端高温——来分解塑料废弃物。

高温的挑战

如果没有催化剂,塑料热解需要极高的温度,通常超过500°C。维持这些温度是能源密集型的,这会推高运营成本并降低过程的整体能源效率。

低质量产出的问题

热解是一个不受控制的过程。它随机地断裂聚合物链,导致分子分布广泛,包括大量的重质、蜡状化合物和固体焦炭。这种低品位油在使用前需要进行昂贵而复杂的二次精炼。

转化速度缓慢

仅仅依靠热量来分解稳定的塑料聚合物是一个缓慢的过程。这限制了热解工厂的吞吐量,影响了其经济可行性和处理大量废弃物的能力。

催化剂如何解决这些问题

催化剂为该过程引入了化学智能,提供了一条更快、更高效、更具选择性的替代反应途径。

降低活化能

催化剂最重要的功能是降低反应的“活化能”。可以将其想象成找到一条穿过山脉的捷径,而不是翻越山顶。这使得塑料的化学分解能够在显著较低的温度下(通常为300-450°C)发生,从而节省大量能源和成本。

增强裂解选择性

催化剂,特别是像沸石这样的微孔材料,具有明确的孔结构。这些孔充当分子筛,选择性地将长链烃分解成更窄、更理想的短链范围,类似于汽油和柴油中发现的那些。这显著提高了所得油的质量。

加速反应速率

通过为化学反应提供活性表面,催化剂显著加快了塑料分解的速率。这使得处理速率大大提高,使整个操作更高效且可扩展。

理解权衡和挑战

虽然催化剂具有明显的优势,但其使用并非没有复杂性。客观分析需要承认相关的挑战。

催化剂成本和寿命

有效的催化剂可能很昂贵,代表着一笔可观的资本投资。它们的运行寿命是有限的,最终必须再生或更换,这增加了长期的运营成本。

失活问题

塑料废弃物很少是纯净的。氯(来自PVC)、硫和氮等污染物可以通过堵塞催化剂的活性位点来“毒害”催化剂。这种失活会随着时间的推移降低其有效性,是商业运营中的一个主要技术障碍。

催化剂特异性

没有一种“最佳”催化剂适用于所有情况。理想的选择在很大程度上取决于所处理的塑料类型(例如,聚乙烯与聚丙烯)和所需的最终产品。这需要仔细的工艺设计和原料控制。

为您的目标做出正确选择

是否使用催化剂以及使用哪种催化剂完全取决于您的运营目标。

- 如果您的主要重点是最大化液体燃料产量和质量:选择性催化剂,例如ZSM-5沸石,对于将裂解过程引导至有价值的燃料范围烃类至关重要。

- 如果您的主要重点是最大程度地降低运营能源成本:几乎任何有效的催化剂都值得使用,因为较低工艺温度带来的能源节省通常会超过催化剂的长期成本。

- 如果您的主要重点是处理混合的、受污染的塑料废弃物:需要一种更坚固、耐污染的催化剂,即使它的选择性稍低,以确保合理的运行寿命。

最终,引入催化剂将塑料热解从粗糙的热分解转变为更精炼、更经济可行的化学转化过程。

总结表:

| 功能 | 益处 |

|---|---|

| 降低活化能 | 降低所需温度(300-450°C),节省能源和成本。 |

| 提高选择性 | 生产更高质量的液体燃料(汽油/柴油范围),而不是蜡。 |

| 加速反应速率 | 提高处理速度和工厂吞吐量,实现更好的可扩展性。 |

准备好优化您的塑料热解过程了吗?正确的催化剂是最大化燃料产量、提高油品质量和降低运营成本的关键。KINTEK专注于用于先进材料测试和工艺开发的实验室设备和耗材。我们的专家可以帮助您选择合适的工具来评估和扩展您的催化热解操作。立即联系我们的团队,讨论您的具体需求,并了解我们如何支持您在废物转化为能源技术方面的创新。

图解指南

相关产品

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器

- 工业应用高纯度钛箔和钛板

- 适用于多样化研究应用的定制化PEM电解池

- 定制PTFE特氟龙漏斗制造商,提供PTFE布氏漏斗和三角漏斗

- 磁力搅拌棒定制PTFE特氟龙制造商