双螺杆挤出从本质上讲是一种连续制造工艺,它使用一个加热的机筒内相互啮合、旋转的两个螺杆来加工材料。它擅长以高度可控的方式熔化、高强度混合和塑形聚合物、食品或化学品。该方法是制造复杂塑料复合材料、工程材料和质构食品的标准行业技术。

双螺杆挤出相对于其他方法的根本优势在于其无与伦比的控制能力和混合能力。螺杆的模块化设计允许精确调整工艺,以在一个高效的连续操作中混合多种成分、去除不需要的挥发物并制造出高度均匀和专业化的材料。

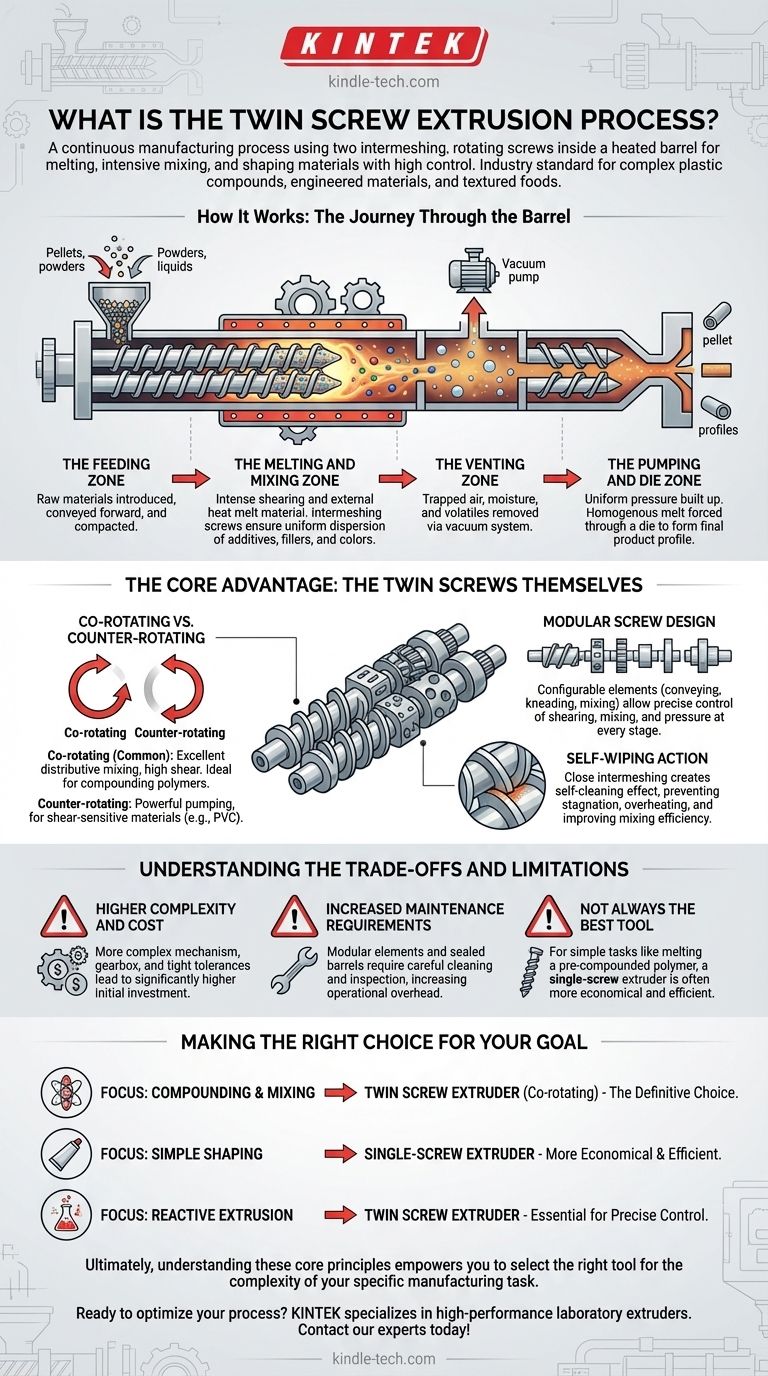

工作原理:穿过机筒的旅程

该过程可以理解为一系列具有特定功能的独立区域。原材料——通常是颗粒、粉末或液体形式——在从进料斗传输到最终模具的过程中被转化。

进料区

原材料通过料斗被引入挤出机机筒。初始的螺杆部分设计用于简单地将这种材料向前输送并开始对其进行压实。

熔融和混合区

这是发生转化工作的地方。随着材料沿着机筒移动,外部加热器和螺杆产生的剧烈剪切作用将其熔化成粘稠的流体,即“熔体”。相互啮合的螺杆揉捏和折叠材料,确保任何添加剂、填料或颜色都得到极其均匀的分散。

排气区

对于许多应用来说,关键在于去除熔体中捕获的空气、水分或其他挥发性物质。机筒的特定部分可以打开并连接到真空系统,允许这些气体在最终产品形成之前逸出。

泵送和模具区

在最后一部分,螺杆设计发生变化,以建立均匀的压力。这种均匀、加压的熔体随后被强制通过一个成型的开口,称为模具,它形成了最终的产品轮廓——例如颗粒、片材、管材或长丝。

核心优势:螺杆本身

这项技术的威力在于两个螺杆之间复杂的相互作用。这种相互作用提供了单螺杆挤出机无法实现的过程能力。

同向旋转与异向旋转螺杆

螺杆可以朝同一个方向旋转(同向旋转)或朝相反方向旋转(异向旋转)。同向旋转设计最为常见,因为它们能提供出色的分散混合和高剪切力,非常适合将聚合物与添加剂复合。异向旋转设计产生强大的泵送作用,适用于加工对剪切敏感的材料,如 PVC。

模块化螺杆设计

与单根实心螺杆不同,双螺杆挤出机的轴上安装了各种模块化元件。这些包括输送元件、捏合块和混合齿轮。工程师可以按照特定的顺序排列这些元件,以精确控制在每个阶段施加到材料上的剪切力、混合强度和压力。

自清洁作用

螺杆的紧密啮合产生了一种自清洁效果。当它们旋转时,一根螺杆会擦拭另一根螺杆的表面,防止材料停滞或过热。这确保了材料具有一致的停留时间,并显著提高了混合效率。

理解权衡和局限性

尽管功能强大,双螺杆挤出并非万能的解决方案。了解其局限性是做出明智决定的关键。

更高的复杂性和成本

双螺杆挤出机在机械上比单螺杆挤出机更复杂。驱动两个相互啮合的轴所需的齿轮箱,以及更严格的制造公差,导致初始资本投资显著增加。

增加的维护要求

提供多功能性的复杂性也要求更严格的维护。模块化螺杆元件和密封良好的机筒部分需要仔细清洁和检查,从而导致更高的运营成本。

不总是最佳工具

对于像熔化单一的、预复合的聚合物以形成管材或薄膜这样的简单任务,双螺杆挤出机的高强度混合是不必要的。在这些情况下,更简单、更具成本效益的单螺杆挤出机通常是更好的选择。

根据您的目标做出正确的选择

是否使用双螺杆工艺的决定完全取决于您的材料的复杂性和最终产品的要求。

- 如果您的主要重点是复合和混合: 您需要将聚合物与填料、添加剂或多种着色剂混合。同向旋转双螺杆挤出机的高强度、可控混合是明确的选择。

- 如果您的主要重点是单一材料的简单塑形: 您只是将预制复合材料熔化并塑造成最终形状(如管材或片材)。单螺杆挤出机几乎总是更经济、更高效的解决方案。

- 如果您的主要重点是反应挤出: 您需要在熔体中引发化学反应。双螺杆挤出机精确的温度控制和停留时间分布对于这种高级应用至关重要。

最终,理解这些核心原则将使您能够为您的特定制造任务的复杂性选择正确的工具。

摘要表:

| 关键特性 | 描述 | 益处 |

|---|---|---|

| 相互啮合的螺杆 | 两个螺杆在一个机筒内旋转。 | 提供卓越的混合和自清洁作用。 |

| 模块化设计 | 螺杆元件可以重新配置。 | 允许精确调整剪切力、混合和压力。 |

| 多个工艺区 | 包括进料、熔融、排气和模具区。 | 使得复杂的任务(例如脱气)可以在一个连续过程中完成。 |

| 同向旋转与异向旋转 | 螺杆朝相同或相反方向旋转。 | 同向旋转:复合理想选择;异向旋转:适用于剪切敏感材料。 |

准备好优化您的复合或材料开发过程了吗?

在 KINTEK,我们专注于提供高性能的实验室设备,包括挤出机,以满足您精确的研发和生产需求。无论您是开发新的聚合物复合材料、工程材料还是特种化学品,我们的专业知识都可以帮助您实现卓越的混合均匀性和工艺效率。

立即联系我们的专家,讨论正确的挤出技术如何加速您的创新并提高您的产品质量。

图解指南