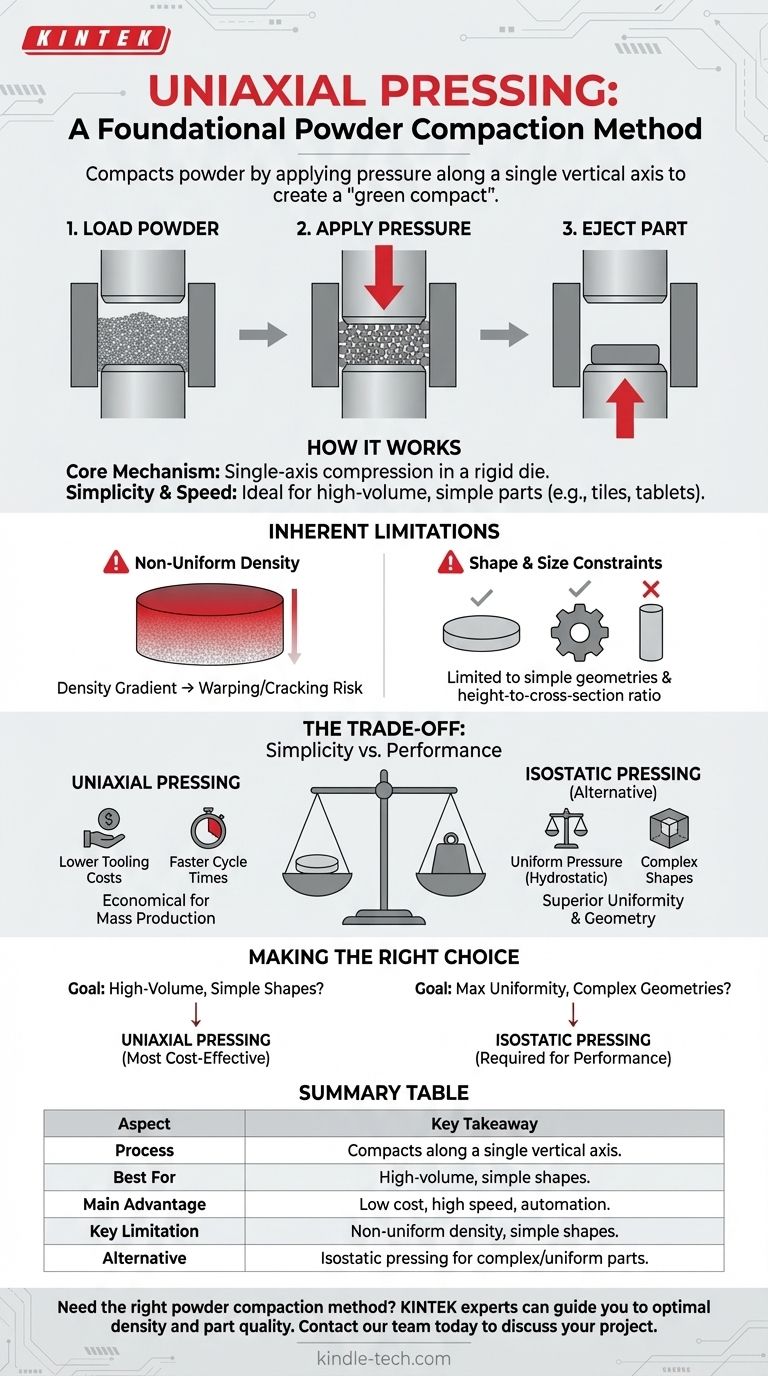

简单来说,单轴压制是一种通过沿单个垂直轴施加压力来压实粉末的制造工艺。 这通常通过将粉末限制在刚性模具中,然后用一个或多个移动的冲头对其进行压缩来完成。结果是一个预成型的固体物体,通常称为“生坯”,然后将其从模具中弹出以进行烧结等后续加工。

单轴压制是一种基础的粉末压实方法,因其速度快和成本低而备受重视。其决定性特征——沿一个方向施加力——既是其在简单、大批量生产中的最大优势,也是其主要局限性,导致在密度均匀性和形状复杂性方面面临挑战。

单轴压制的工作原理

核心机制

单轴压制涉及一个直接的机械动作。将精确量的粉末装入模腔,模腔定义了零件的横向尺寸。

然后,一个或两个刚性冲头沿单个轴移动以压缩粉末。零件的最终高度由冲头的行程距离决定。

简单性和速度

单轴运动使该过程非常适合自动化和快速循环。这种简单性是其广泛用于生产大量相对简单的零件(如瓷砖、药片和基本机械部件)的关键原因。

单轴压制的固有局限性

单轴压制的主要缺点直接源于其单轴特性。力通过粉末传递的方式会产生可预测的挑战。

密度不均匀

当冲头施加压力时,粉末颗粒与模具壁之间的摩擦会阻止力在整个压坯中均匀分布。

靠近移动冲头的颗粒比远离冲头的颗粒压实得更密。这会在零件内部产生密度梯度,这可能导致在随后的加热(烧结)步骤中发生翘曲或开裂。

形状和尺寸限制

单轴压制仅限于可以轻松从模具中弹出的形状。这意味着不可能制造带有底切或横向孔的复杂几何形状。

此外,零件的横截面与高度比存在实际限制。非常高而薄的零件难以生产,因为模具壁摩擦变得过于显著,导致零件中心的密度非常差。

了解权衡:简单性与性能

选择压实方法涉及平衡制造效率与最终组件所需的性能。与更先进的方法相比,单轴压制呈现出一系列明确的权衡。

优势:更低的成本和复杂性

与等静压制(从各个方向均匀施加压力)等替代方法相比,单轴压制具有显著更低的模具成本和更低的工艺复杂性。

机械设备更简单,循环时间更快,使其成为适用于大批量生产的零件最经济的选择。

缺点:均匀性受损

成本和速度优势是以均匀性为代价的。等静压制通过静水压施加压力,克服了单轴压制的主要局限性,从而实现更均匀的压实。

这种均匀的压力允许创建更复杂的形状,并消除了单轴工艺固有的高径比限制。

为您的目标做出正确选择

您的应用的具体要求将决定单轴压制是否是合适的方法。

- 如果您的主要重点是简单、扁平形状的大批量生产: 单轴压制是目前最具成本效益和效率的方法。

- 如果您的主要重点是实现最大密度均匀性或生产复杂几何形状: 您必须寻求等静压制等替代方法来满足您的性能要求。

最终,了解单轴压制就是认识到制造效率与最终零件几何复杂性之间的基本权衡。

总结表:

| 方面 | 主要结论 |

|---|---|

| 工艺 | 在刚性模具中沿单个垂直轴压实粉末。 |

| 最适合 | 简单形状的大批量生产(例如,瓷砖、药片)。 |

| 主要优势 | 成本低、速度快,适用于自动化。 |

| 主要局限性 | 由于模具壁摩擦导致密度不均匀,限制了零件的复杂性。 |

| 替代方案 | 等静压制适用于复杂形状和均匀密度。 |

需要为您的实验室材料选择合适的粉末压实方法吗?

在 KINTEK,我们专注于实验室设备和耗材,帮助您为您的特定应用选择完美的压制解决方案——无论是用于大批量生产还是复杂几何形状。我们的专家可以指导您实现最佳密度和零件质量。

立即联系我们的团队,讨论您的项目要求,并了解 KINTEK 如何提高您实验室的效率和成果。

图解指南