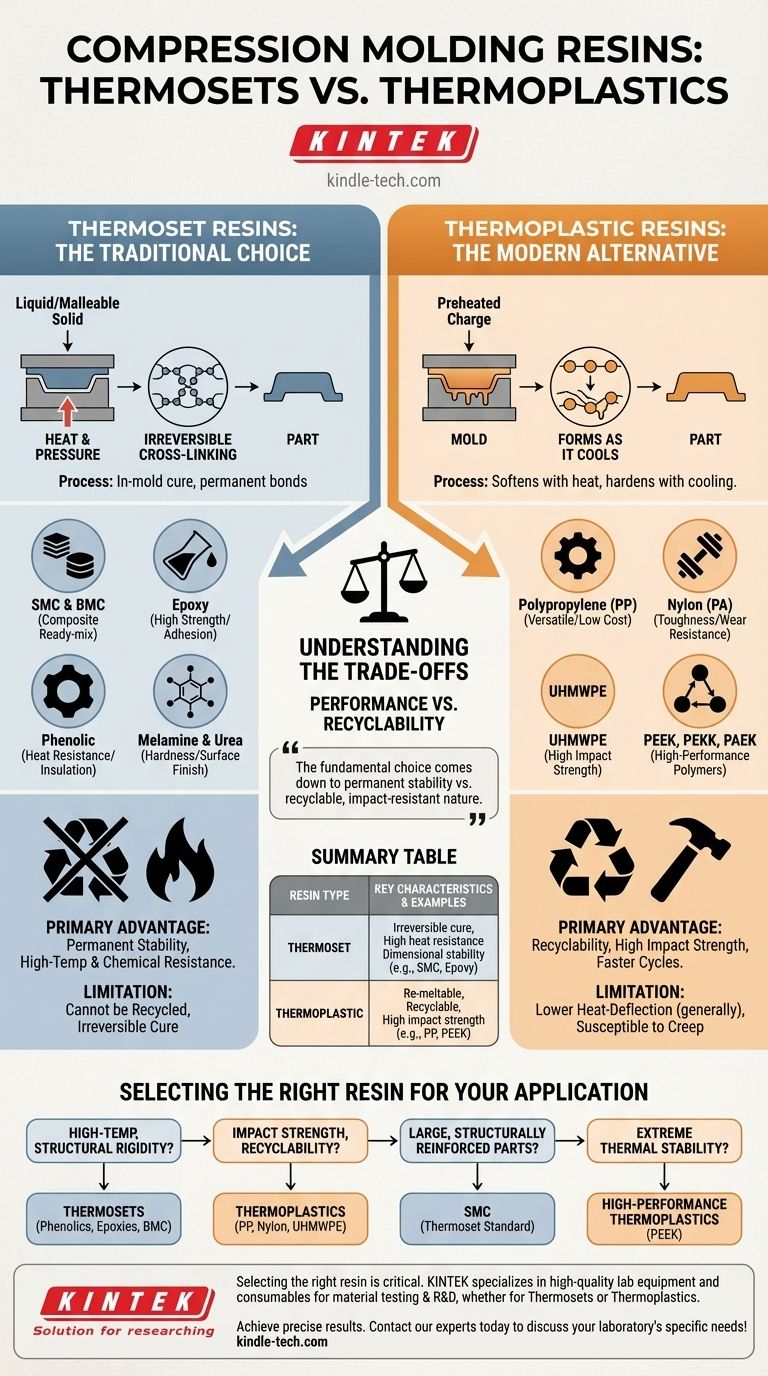

压缩成型主要使用两大类树脂:热固性塑料和热塑性塑料。热固性塑料,如片状模塑料(SMC)、团状模塑料(BMC)和环氧树脂,是该工艺的传统材料,在受热时会发生不可逆的化学变化。然而,聚丙烯、尼龙等热塑性塑料以及PEEK等高性能聚合物也常用于需要抗冲击性和可回收性的应用。

树脂类型之间的基本选择归结为热固性塑料的永久高温稳定性和热塑性塑料的可回收、抗冲击性之间的权衡。虽然两者都可行,但热固性塑料更本质上适合压缩成型工艺的“模内固化”特性。

两大主要树脂家族

压缩成型的多功能性源于其能够适应两大类聚合物。选择完全取决于最终零件所需的性能特征,例如热稳定性、耐化学性和机械强度。

热固性树脂:传统选择

热固性塑料是最初为液体或可塑性固体,通过模具内的热和压力不可逆地固化的聚合物。这个过程称为交联,在聚合物链之间形成强大的共价键。

一旦固化,热固性零件就不能再熔化。这一特性是它们非常适合压缩成型的根本原因。

常见的热固性塑料示例包括:

- 片状模塑料(SMC)和团状模塑料(BMC):这些是含有树脂、填料和增强纤维(如玻璃纤维)的复合材料,可直接放入模具中。

- 环氧树脂:以其卓越的强度、粘合性和耐化学性而闻名。

- 酚醛树脂:因其高耐热性和电绝缘性能而受到重视。

- 三聚氰胺和尿素:由于其硬度和表面光洁度,常用于电气元件和消费品。

热塑性树脂:现代替代品

热塑性塑料受热时变软,冷却时变硬,这个过程可以重复进行,而不会改变材料的化学性质。这使得它们本质上是可回收的。

在压缩成型中,热塑性料坯通常在放入模具之前进行预热,然后关闭模具,在冷却和凝固时形成材料。

常见的热塑性塑料示例包括:

- 聚丙烯(PP):一种多功能、低成本的聚合物,具有良好的耐化学性。

- 尼龙(PA):提供良好的强度、韧性和耐磨性。

- 超高分子量聚乙烯(UHMWPE):以其极高的冲击强度和低摩擦系数而闻名。

- PEEK、PEKK和PAEK:用于需要极端温度和耐化学性的高性能应用的高性能聚合物。

了解权衡

选择合适的树脂家族涉及平衡性能要求、制造考虑因素和成本。每种类型都有独特的优点和局限性。

为何选择热固性塑料?

当永久稳定性是主要考虑因素时,会指定热固性塑料。它们高度交联的结构赋予它们在热和负载下卓越的尺寸稳定性。

与大多数通用热塑性塑料相比,它们通常具有更好的耐高温和耐化学侵蚀性。一旦固化,它们不会轻易蠕变或变形。

为何选择热塑性塑料?

热塑性塑料的主要优点是可回收性和韧性。废料可以重新研磨和再利用,减少浪费。

它们通常还具有优越的冲击强度,并且比许多热固性塑料更不易脆。对于某些大批量应用,由于不需要化学固化时间,循环时间可以更快。

需要考虑的关键局限性

热固性零件不可回收,固化过程是不可逆的,这意味着任何生产缺陷都无法重新成型。

大多数标准热塑性塑料的热变形温度低于热固性塑料,尽管PEEK等高性能等级是一个显著的例外。它们也可能容易蠕变(在持续负载下缓慢变形)。

为您的应用选择合适的树脂

您的最终材料选择应由最终使用环境的具体要求驱动。

- 如果您的主要关注点是高温性能和结构刚度:酚醛树脂、环氧树脂或BMC等热固性塑料是更好的选择。

- 如果您的主要关注点是冲击强度和可回收性:聚丙烯、尼龙或UHMWPE等热塑性塑料具有显著优势。

- 如果您正在生产用于汽车或工业用途的大型、结构增强零件:SMC等预浸渍热固性复合材料是行业标准。

- 如果您需要航空航天或医疗应用中的极端热稳定性:应评估PEEK等高性能热塑性塑料。

最终,了解这两种树脂家族之间的根本区别使您能够选择最符合您项目目标的材料。

总结表:

| 树脂类型 | 主要特点 | 常见示例 |

|---|---|---|

| 热固性塑料 | 不可逆固化(交联)、高耐热性、尺寸稳定性 | SMC、BMC、环氧树脂、酚醛树脂 |

| 热塑性塑料 | 可再熔化、可回收、高冲击强度 | 聚丙烯(PP)、尼龙(PA)、PEEK |

为您的压缩成型项目选择合适的树脂对于成功至关重要。 KINTEK 专注于提供高质量的实验室设备和耗材,以支持您的材料测试和研发过程。无论您是使用SMC等热固性塑料还是PEEK等高性能热塑性塑料进行开发,我们的解决方案都可以帮助您获得精确可靠的结果。立即联系我们的专家,讨论我们如何支持您实验室的特定需求!

图解指南