了解浸没式电弧炉原理

浸没式 电弧炉 又称电阻电弧炉,其原理是利用炉料电阻产生的热量和电极与炉料之间的电弧产生的热量。这种独特的加热机制在各种冶金工艺中,尤其是在冶炼金属而不改变其化学性质的过程中起着举足轻重的作用。

组成和工作原理

埋弧电炉使用高电阻率矿石作为原材料。在运行过程中,电极下部通常浸没在炉料中。浸没式电弧炉的主要部件包括

- 供电系统:由埋弧炉变压器、大电流导体(短网)、电极、电炉本体、冷却系统、供料系统、卸料系统和除尘系统组成。

炉料成分

电弧炉冶炼金属时炉料的主要成分是废钢,辅以铁矿石球团。在电弧炉中回收钢材需要特定的材料质量,包括

- 有色金属杂质最少

- 氧化程度低,无铁锈

- 磷含量不超过 0.05

此外,在电弧炉中使用海绵铁和金属化球团等初级铁矿石加工产品的趋势也日益明显。

电弧熔炼炉

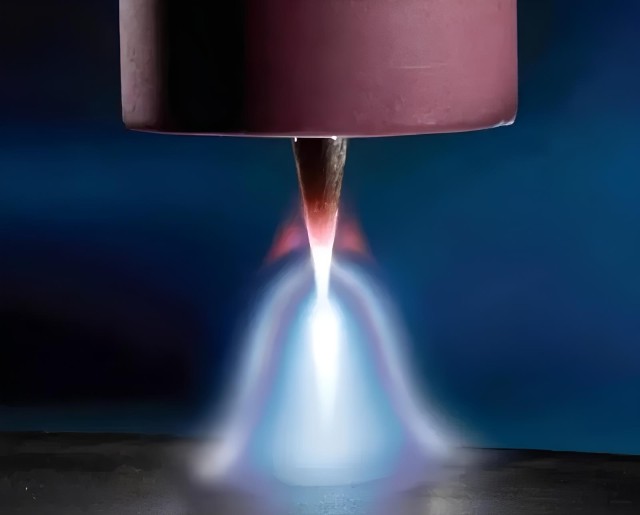

电弧熔炼炉的工作原理类似于电弧焊接机,在两个电极之间产生电弧。这种高能电弧可产生 3,000 至 7,000 摄氏度的高温,形成被称为 "等离子体 "的高度电离气体。等离子体可以精确地照射到材料试样上。

电弧熔化炉的类型和应用

电弧熔化炉有多种类型,主要分为交流(AC)和直流(DC)电炉。这些电炉在冶金工艺中,特别是在钢铁生产中发挥着重要作用,可在不改变金属化学特性的情况下熔化金属矿石或废金属。

结论

浸没式电弧炉的原理在现代冶金中起着至关重要的作用,它能在保持金属化学完整性的同时高效熔炼金属。随着技术的进步和越来越多地采用创新的电炉设计,电弧熔炼工艺将继续推动钢铁行业的进步。

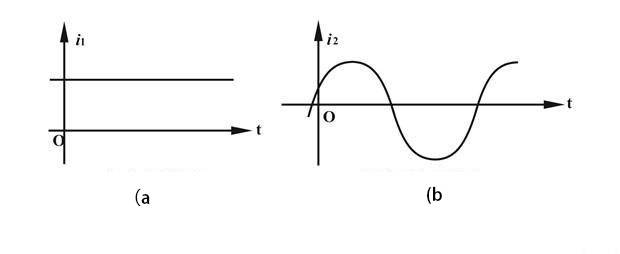

电炉类型

电炉在各种工业流程中发挥着至关重要的作用,为材料制备和生产提供必要的高温。本节将介绍两种主要类型的电炉:交流电 (AC) 电炉和直流电 (DC) 电炉。我们将着重介绍它们的区别和应用,重点是它们如何促进各种工业流程。

交流(AC)电炉

交流电炉因其多功能性和可靠性而广泛应用于工业流程中。这些电炉利用交流电发热。它们通常用于以下应用

-

熔化金属:交流电炉通常用于熔化金属,是金属精炼工艺的重要组成部分。

-

石墨化:艾奇逊式石墨化炉以交流技术为基础。虽然交流电炉多年来一直是行业标准,但与直流电炉相比,交流电炉有一定的局限性。

交流电炉的优点:

-

应用广泛:交流电炉适用于各种工业应用,包括金属熔化和石墨化。

-

成熟的技术:交流电炉经过多年的广泛应用和完善,已成为工业加热工艺的可靠选择。

直流(DC)电炉

与交流电炉相比,直流电炉是一种更先进的选择,在产能、产品质量和能耗方面具有多项优势。直流电炉利用直流电产生热量。它们通常用于以下应用

-

石墨化:直流电炉彻底改变了石墨化工艺,与交流电炉相比具有显著优势。

-

等离子炉:等离子炉中使用了各种直流等离子体加速器,可提供更均匀的加热,尤其适用于大规模操作。

直流电炉的优势:

-

容量大:与交流电炉相比,直流电炉的容量更大,因此适用于大批量的工业流程。

-

提高产品质量:直流电炉采用先进的技术和精确的温度控制,有助于提高产品质量。

-

能源效率:与交流电炉相比,直流电炉的能耗更低,从而节省了成本并减少了对环境的影响。

直流电弧炉的类型:

-

单金属阳极排列:在这种布置中,单金属阳极位于炉子底部。它采用水冷却,以防止过热。

-

带 C-MgO 内衬的导电炉膛:阳极用作导电炉床,内衬为 C-氧化镁。通过空气循环实现冷却。

-

金属棒作为阳极:金属棒作为阳极,嵌入氧化镁块中。

-

薄板作为阳极:薄板作为阳极,也嵌入氧化镁块中。

电炉是各种工业流程的重要组成部分,可提供材料制备和生产所需的高温。无论是采用交流还是直流技术,这些电炉在现代制造和精炼过程中都发挥着至关重要的作用。

工作原理和应用

探索电弧熔化炉的工作原理及其在实验室环境中的各种应用。讨论电弧加热和感应加热模式的意义,强调它们在金属冶炼、热处理和特性研究中的作用。

电弧炉的工作原理

电弧炉使用三相电流。电弧炉通过在石墨电极和待熔化的炉料之间形成电弧来进行金属熔炼。这种设备称为直弧炉。也有间接作用的电弧炉,电弧与加热的金属有一定距离。

在电弧炉和感应炉中使用真空,可以熔炼难熔金属和生产特殊的耐腐蚀和耐热合金。真空电弧炉假定电弧在减压状态下燃烧,温度为 3700 ℃。此类电弧炉需要恒定电流,以确保电极燃烧的稳定性。这主要是一种直弧炉,其中阴极的功能由电极承担,而要熔化的炉料则是阳极。

电弧炉炼钢是两种主要方法之一:

- 其他方面

- 合金元素冶炼:感应炉的金属回收率高于电弧炉。

- 合金元素熔炼烧损率:感应炉工艺的烧损率低于电弧炉工艺。

环境问题:感应炉更有利于环保,部分原因是电弧炉炼钢会产生大量废渣、废气、噪音和能源。由于感应炉不使用石墨电极,因此不会产生积碳。

实验室熔炼炉的工作原理和使用方法

熔炼炉按加热方式可分为电弧熔炼炉和感应加热炉。

熔炼炉主要用于实验室的金属熔炼、热处理和特性研究。熔炼是通过加热炉将固态金属熔化成液态并进行回火的过程。它也是铸造生产工艺之一。金属的熔化和再冷却涉及复杂的结晶过程,会显著改变金属的特性。熔化炉有电弧加热和感应加热两种加热模式。

电弧熔化炉的优点

电弧熔炼炉在炼钢过程中具有多种明显优势,因此成为许多行业的首选。让我们深入了解这些优势:

更大的尺寸和功率

电弧熔化炉的显著优势之一是尺寸大、功率大。与其他类型的熔化炉相比,电弧炉往往更大、功率更高。这一特点使其能够处理更大量的废钢并高效熔化。

建造速度快,成本回收快

与其他类型的熔炉相比,电弧炉以其相对快速的建造过程而著称。这种快速安装使其能够更快地部署和集成到炼钢设施中。此外,快速建造还能快速收回成本,使电弧炉成为钢铁制造商经济上可行的选择。

精确的温度控制

在炼钢过程中,温度控制对确保最终产品的理想质量和性能至关重要。电弧炉通过提供精确的温度控制机制在这方面表现出色。操作人员可以精确调节炉内温度,从而获得最佳冶炼条件和稳定的钢材质量。

冶炼各种钢材的多功能性

电弧炉具有冶炼不同类型钢材的多功能性,包括含有钨(W)和钼(Mo)等难熔元素的钢材。这种能力使电弧炉能够生产出符合特定工业要求的各种钢材成分。此外,电弧炉还能有效去除有毒气体和夹杂物,同时对钢水进行脱氧和脱硫处理,从而提高产品纯度。

环境优势

除了操作优势外,电弧炉还具有环境效益。与传统方法相比,电弧熔化炉是大幅减少钢铁生产中碳排放量的有效手段。通过采用最佳可行控制技术 (BACT) 和最大可实现控制技术 (MACT),电弧炉可有效捕获、控制和减少排放,从而与可持续发展目标和监管标准保持一致。

高度灵活性

电弧炉在生产过程中具有高度灵活性,可根据需要连续或间歇运行。这种灵活性使钢铁制造商能够有效地适应不同的需求水平和生产要求。无论是连续大批量生产还是间歇性专门运行,电弧熔化炉都能提供满足不同操作需求的多功能性。

总之,电弧熔化炉以其较大的尺寸和功率容量、快速的结构、精确的温度控制、熔炼各种钢材的多功能性、环境效益以及生产的高度灵活性而脱颖而出。这些优势使电弧炉成为寻求高效和可持续钢铁生产解决方案的钢铁制造商的首选。

电弧炉:钢铁工业应用

电弧炉及其功能

电弧炉(EAF)是钢铁行业熔炼炉的基石。它的主要功能是利用电能熔化废金属,从而促进炼钢工艺。电弧炉的工作温度高达 3000 华氏度,可确保精确的温度控制,对安全和效率至关重要。

电弧炉炼钢的优势

工业多功能性

电弧炉有多种尺寸,可满足各种工业需求。从通常用于研究实验室和牙科诊所的几十克容量的小型设备,到主要用于二次炼钢的可处理多达 400 吨的大型设备,不一而足。平均容量通常在 80 至 120 公吨之间。

温度能力

工业电弧炉的最高温度可达 1,800°C (3,272°F),而实验室电弧炉的最高温度可达 3,000°C (5,432°F)。这种极端温度有助于实现所需的钢材性能和纯度水平。

广泛采用的技术

电弧炉是全球最普遍的炼钢炉。电弧炉的适应性强,可冶炼优质钢和特种合金,满足不同的工业要求。

废料回收效率

电弧炉的一个显著应用是废钢回收。这些电弧炉在重新熔化废钢方面表现出色,极大地促进了可持续钢铁生产实践。小型设备可用于生产铸铁产品,突出了该技术的多功能性。

运行机制

电弧炉的工作原理是利用电弧产生热量。电弧引发气体的电击穿,导致一种被称为 "等离子放电 "的现象。这一过程加快了材料的熔化,确保了快速高效的钢铁生产。炉膛有利于材料与电弧直接接触,使温度达到惊人的水平,通常超过 3275°F (1800°C)。

电极利用

电极是电弧炉运行的核心,它通过炉内的金属传导电流。铸造厂主要使用电弧炉加工大型板坯、横梁和碎废料。向炉槽中注入金属后,插入电极,在电极之间产生电弧,从而诱导熔化。此外,还可在加工过程中引入氧气,以提高效率和钢材质量。

从本质上讲,电弧炉代表了钢铁行业创新的顶峰,将效率、多功能性和可持续性融为一体,以满足现代炼钢工艺不断发展的需求。

对于那些寻求钢水熔炼感应炉的人来说,工业领域提供了大量的选择。钢材在各行各业得到广泛应用,其中机械设备和汽车应用是钢材消费的重要领域。全球高达 16% 的钢材用于机械设备,包括机器人和制造业,而汽车行业约占全球钢材用量的 13%。

结论弧形熔炉电弧熔化炉