简介:真空感应熔炼炉

真空感应熔炼炉(VIM) 是一种利用真空和感应加热技术精炼金属和合金的专用设备,具有极高的精度和纯度。与传统熔炼方法相比,真空感应熔炼技术具有明显的优势,包括能够防止氧化和污染,确保生产出高质量的材料。本综合指南探讨了 VIM 炉的原理、优势、组件和各种应用,重点介绍了 VIM 炉在需要高性能材料和精确控制合金成分的行业中的重要作用。

工作原理

中频感应加热

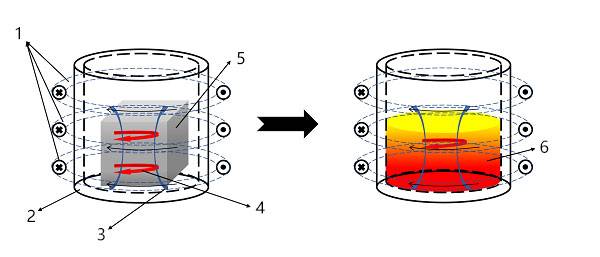

中频感应加热是一种利用交变电磁场在导电材料中产生热量的过程。在真空感应熔炼炉中,感应线圈围绕着装有待熔金属或合金的坩埚。当交流电流经线圈时,会在金属中产生感应涡流的磁场。这些涡流会使金属迅速升温并熔化。

中频感应加热炉使用的交流电频率通常在 1 千赫到 10 千赫之间。该频率范围足够高,可产生足够的涡流进行高效加热,但又足够低,可最大限度地减少集肤效应造成的能量损失。

真空环境的作用

真空感应熔炼炉中的真空环境对于防止熔融金属氧化和污染至关重要。当熔融金属与大气中的氧气发生反应,形成金属氧化物,从而影响材料的性能时,就会发生氧化。同样,当熔融金属接触到大气中的杂质时,也会发生污染。

通过创造真空环境,熔炉可以防止这些反应的发生。真空还可以去除熔融金属中的溶解气体,从而进一步提高金属的性能。

总之,中频感应加热与真空环境的结合为熔化金属和合金提供了一种可控且高效的方法,可生产出高纯度和高质量的材料。

真空感应熔炼的优势

高纯度和高质量

真空感应熔炼(VIM)可提供卓越的熔化材料纯度和质量。真空环境可防止氧气、氮气和其他大气气体的污染。这使得熔体更洁净、更均匀,没有可能影响机械性能的有害夹杂物和杂质。

精确的温度控制

VIM 可在熔化过程中实现精确的温度控制。感应加热系统可确保结果的一致性和可重复性,这对于生产具有特定性能和成分的材料至关重要。

多种材料兼容性

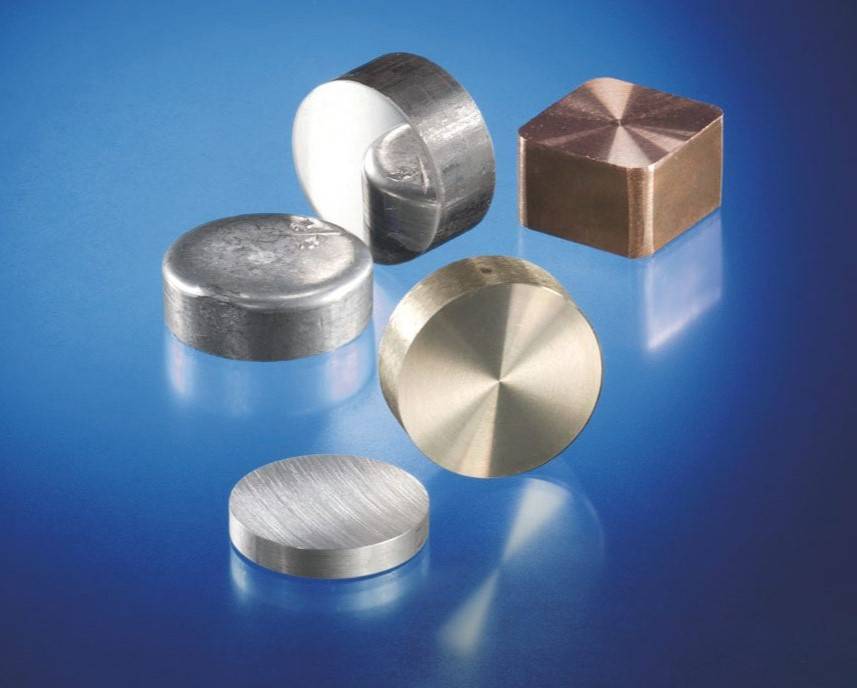

VIM 炉可处理多种材料,包括金属、合金甚至陶瓷。这种多功能性使其适用于从航空航天部件到高温合金和磁体材料等各种应用。

能源效率

VIM 熔炉中的感应加热系统具有很高的能效。这不仅降低了运行成本,还最大限度地减少了对环境的影响。

设计紧凑

与其他熔化方法相比,VIM 炉结构相对紧凑。因此适用于空间有限的环境或移动应用。

易于操作

VIM 坩埚炉的设计易于使用,其直观的控制和自动化功能可简化操作。

安全功能

VIM 炉具有过温保护和紧急关闭机制等安全功能,可确保安全运行。

其他优势

- 真空环境: 防止氧化和脱气。

- 高温能力: 适合熔化高熔点合金。

- 电磁搅拌: 最大限度地减少熔化过程中的元素偏析。

- 去除挥发性微量元素: 通过控制真空环境,可去除锑和铋等有害元素。

真空感应熔炼炉的组成部分

炉体

- 水冷夹层,以保持较低的表面温度

- 便于进出的侧门(可选)

- 合金进料器和炉盖上的观察窗

感应器

- 由厚壁铜管制成的螺旋线圈

- 陶瓷涂层用于绝缘和延长使用寿命

炉子倾斜装置

- 手动、电动或液压选项

- 105 度前倾角和 10 度后倾角

- 倾斜速度可调

真空系统

- 由机械泵、罗茨泵、扩散泵(或增压扩散泵)、真空阀、阻尼弹性套筒和真空管路组成

- 根据熔炼材料的特性和工艺进行配置

中频电源

- IGBT 中频电源装置

- 最高温度:2000°C

电气控制

- 带 PLC 的触摸屏控制器

- 真空测量仪、温度测量仪、操作按钮、指示灯

- 气动系统、真空系统、炉盖升降和炉子倾斜控制装置

安全功能

- 精确的温度控制

- 真空环境可防止氧化和脱气

- 电磁搅拌避免元素分离

- 去除有害微量元素

真空感应熔炼炉的应用

真空感应熔炼炉广泛应用于各种研究和生产领域,包括

航空航天部件铸造 真空感应熔炼炉可生产高纯度、均匀的金属锭,因此被用于铸造航空航天部件。这些金属锭可用于制造飞机、导弹和卫星的关键部件。

极端条件下的复杂阀门 这些窑炉用于制造复杂的阀门,以承受石油和天然气、航空航天和化学加工等行业中遇到的极端条件。真空环境可确保生产出具有精确尺寸和耐腐蚀性能的高质量阀门。

精炼高纯度金属和合金 真空感应熔炼炉在精炼金属和合金、去除杂质和实现高纯度方面发挥着至关重要的作用。这一工艺对于电子、医疗设备和航空航天等行业的应用至关重要。

生产用于重熔的电极 真空感应熔炼炉用于生产重熔工艺的电极,特别是在生产优质钢和超级合金时。电极在真空环境中熔化,因此材料纯度高,污染最小。

镍和特殊钢生产 这种窑炉能够精确控制熔融金属的成分和特性,因此被广泛用于镍和特种钢的生产。真空环境可防止氧化和污染,确保生产出高质量的合金。

精密合金制造 真空感应熔炼炉对于制造航空航天、电子和医疗设备等各行各业使用的精密合金至关重要。这些合金需要对成分和性能进行精确控制,而真空感应熔炼可以实现这一点。

活性金属加工 钛和锆等活性金属具有高活性,需要专门的熔炼技术。真空感应熔炼炉可提供受控环境,防止氧化和污染,从而安全高效地加工这些金属。

高温合金开发 真空感应熔炼炉用于开发和生产高温合金,以应用于航空航天、发电和其他行业。这些合金需要精确控制成分和性能,以承受极端温度和恶劣环境。

磁体材料制造 真空感应熔炼炉用于制造磁铁材料,如钕磁铁和钐钴磁铁。真空环境可确保生产出具有所需磁性能的高纯度材料。

真空感应熔炼的安全优势

真空感应熔炼炉 与传统熔炼方法相比具有众多安全优势,是各种工业应用的首选。这些优势包括

-

精确控制合金成分: 能够精确控制真空室中的气氛,从而实现精确一致的合金化。这对于生产具有特定性能的高性能材料至关重要。

-

抑制非金属氧化物夹杂: 真空环境可抑制非金属氧化物夹杂物的形成,这些夹杂物会显著降低铸件的质量。因此,高质量的铸件具有更高的强度和耐久性。

-

电磁搅拌: 电磁搅拌是真空感应熔炼炉的一项独特功能,可在合金熔炼过程中防止元素偏析。这可确保熔体均匀,提高材料的整体质量。

-

去除有害的挥发性微量元素: 真空感应熔炼可通过控制蒸发,选择性地去除有害的挥发性微量元素,如锑、碲和硒。这一过程可净化熔融金属,提高材料的性能。