简介

聚四氟乙烯(PTFE)因其独特的物理和化学特性,已成为提高泵和阀门效率的关键材料。其化学稳定性、低摩擦系数、耐腐蚀性和自润滑特性为解决工业流体控制中的磨损、泄漏和能耗问题提供了创新解决方案。下文将从材料特性、结构优化、应用场景和维护策略等方面阐述其增效机理。

I.聚四氟乙烯的增效特性

-

低摩擦和自润滑特性 聚四氟乙烯的动静摩擦系数极小(接近 0.04),具有极佳的自润滑性能。用于阀门密封副时,可显著降低启闭阻力,减少 30% 以上的操作扭矩。例如,衬氟阀采用聚四氟乙烯密封副后,启闭平稳性提高,密封件寿命延长。

-

超强耐腐蚀性 除熔融钠和液氟外,聚四氟乙烯可耐受所有化学品,包括强酸、强碱和有机溶剂。这一特性使其成为化工和制药行业处理腐蚀性介质的首选材料。例如,PTFE 泵可以安全地输送液氯等剧毒介质,而不会有泄漏的危险。

-

适应温度范围广 PTFE 可在 -180°C 至 +250°C 范围内保持稳定的性能,经填充和改性后,其耐温性可延长至 700°F(约 371°C)。特殊设计的干式润滑金属阀座(如扬子泵阀产品)甚至可以在 180°C 的高温下稳定运行。

二、提高泵效率的关键技术提高泵效率的关键技术

- 结构优化和材料改性

- 磁驱动设计:聚四氟乙烯磁力泵采用无轴封结构,避免了因机械密封失效而造成的泄漏,维护成本降低 50%以上。

- 耐磨性更强:对于含颗粒的介质,填充玻璃纤维或碳纤维的 PTFE 可提高耐磨性,延长泵体的使用寿命。

- 高压适应性:聚四氟乙烯隔膜泵系统可实现连续 3.4 巴压力输出,适用于化学计量和高压泵送场合。

- 智能控制和监测 通过调整规则(如巴斯卡兰调整法)优化 PTFE 阀门控制系统,可减少过程波动误差,提高伺服模式下的稳定性。结合智能传感器实时监控泵的压力和流量,可防止过载和干运行风险。

III.提高阀门效率的设计创新

- 密封结构创新

- 滑动密封和偏心设计:聚四氟乙烯(PTFE)"滑动密封(sliding seal)"结构配有橡胶 O 形圈,密封压差可达 103 bar(1500 psi)。偏心阀盘设计使阀盘在旋转开始时脱离阀座,消除了不平衡载荷,延长了密封件的使用寿命。

- 动态补偿机制:弹簧垫圈提供恒定压力,以补偿聚四氟乙烯的热胀冷缩,确保高温下的密封可靠性。

- 衬里技术的广泛应用 在阀门内壁内衬聚四氟乙烯不仅能保持金属阀体的机械强度,还能赋予其耐腐蚀性。例如,衬氟蝶阀可取代化工管道中价格昂贵的耐腐蚀合金,降低成本 40% 以上。

IV.维护和使用建议

- 避免极端工作条件

- 防止 PTFE 泵空载或超载运行,并定期检查密封件和传动部件。

- 将阀门的工作温度控制在 -50°C 至 150°C 的范围内(标准聚四氟乙烯),并在高温条件下使用改良材料。

- 预防性维护措施

- 衬氟阀门应避免在压力下更换填料,以防止氟塑料层受到机械冲击而损坏。

- 使用专门的吊点安装阀门,以减少管道应力对衬里的影响。

V.综合效益和行业前景

据统计,使用经过 PTFE 优化的泵阀系统可降低 15-20% 的工业能耗。未来,随着 PTFE 复合材料(如 PFA 和 FEP)的发展,其在核能、微流体控制等高端领域的应用将进一步扩大。通过不断的材料创新和智能升级,PTFE 将继续实现流体控制设备的高效和绿色。

相关产品

- 定制加工和模塑PTFE特氟龙零件制造商,提供PTFE坩埚和盖子

- 定制PTFE特氟龙烧杯和盖子制造商

- 带刻度的实验室用圆柱压模

- 实验室用液压压片机

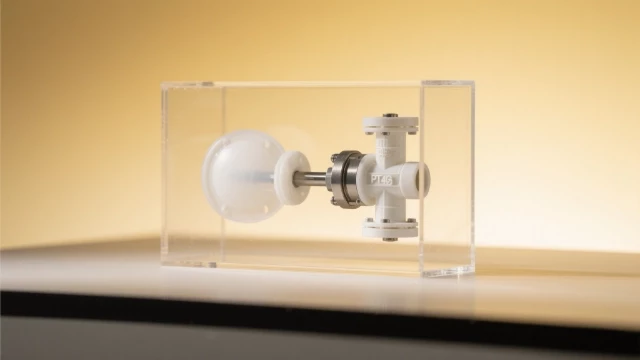

- 用于高精度应用的超高真空电极馈通连接器法兰电源电极引线