热解坩埚简介

化学气相沉积 (CVD) 工艺

化学气相沉积(CVD)是一种复杂的真空沉积方法,用于制造高质量、高性能的固体材料。该工艺在半导体行业生产薄膜的过程中起着举足轻重的作用,并广泛应用于微细加工领域,用于沉积各种不同形式的材料,包括单晶、多晶、非晶和外延结构。

CVD 过程大致可分为三个关键阶段:

-

挥发性前驱体的形成:该工艺首先产生挥发性物质,通常是通过引入一种或多种气态前驱体。这些前驱体是根据其反应和分解能力来选择的,以形成所需的固体沉积物。

-

转移到沉积区:这些挥发性前驱体一旦形成,就会通过受控气流输送到沉积区域,通常是基底或晶片。传输过程可确保前驱体均匀分布在待镀层表面。

-

化学反应和固体沉积:前驱体到达基底后,通过热分解或基底表面的催化反应发生化学反应。这些反应会形成固体沉积物,而任何挥发性副产品都会从反应室中清除,从而确保最终沉积物的纯度和质量。

CVD 有多种形式,包括热壁热 CVD 和等离子体辅助 CVD,每种形式的化学反应启动方式各不相同。气相沉积技术用途广泛,可沉积硅、碳基材料、钨、氮化钛和各种高κ电介质等多种材料,是先进材料科学与工程领域不可或缺的技术。

共同的性能特点

热解石墨和热解氮化硼坩埚都具有一系列共同的性能特点,因此在各种高温应用中都非常理想。这些坩埚因其 耐高温 使它们能够承受极端条件而不影响其结构完整性。这一特性在化学气相沉积(CVD)和高纯金属氧化物制备等温度通常超过 1000°C 的工艺中尤为重要。

除热稳定性外,这些坩埚还具有出色的 耐磨性 .这意味着它们可以承受反复使用过程中的机械磨损,长期保持形状和功能。这种耐用性是其使用寿命和成本效益的关键因素,因为它减少了频繁更换的需要。

另一个共同特点是 纯度 .这两种材料都是通过精细的化学气相沉积工艺生产出来的,因此坩埚中的杂质极少。这种高纯度对于需要无污染环境的应用至关重要,例如生长高质量半导体晶体和制备矿物原料分析样品。

| 特点 | 热解石墨 | 热解氮化硼 |

|---|---|---|

| 耐高温 | 优异 | 卓越 |

| 耐磨性 | 高 | 高纯度 |

| 纯度 | 极高 | 极高 |

这些共同的性能特点突出了热解石墨和热解氮化硼坩埚的多功能性和可靠性,使它们成为先进材料加工和科学研究的首选。

热解石墨 (PG) 坩埚

制备工艺

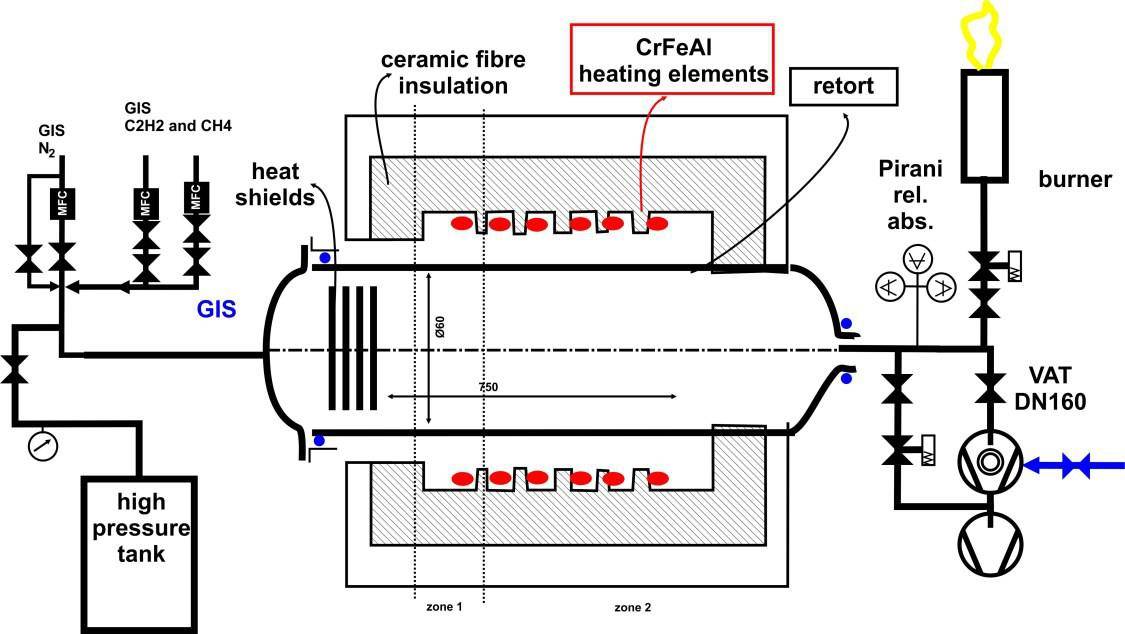

热解石墨坩埚的制备涉及一种称为化学气相沉积(CVD)的复杂工艺,该工艺在高温、低压和氮气环境下一丝不苟地进行。这一过程从碳氢化合物的裂解开始,导致碳原子定向沉积到模型上。该模型是碳原子精心排列的模板,形成高度有序的结构。

沉积完成后,坩埚进入冷却阶段,碳原子在此过程中凝固成所需形状。冷却后,坩埚被小心地脱模,露出光滑、致密、低渗透性和高纯度的表面。这种方法可确保最终产品不仅结构坚固,而且具有出色的耐高温和耐化学腐蚀性能。

CVD 工艺可分为三个主要步骤:

- 形成挥发性物质:将碳氢化合物引入反应室并置于高温下,使其分解成挥发性物质。

- 转移到沉积区:然后,这些挥发性物质被输送到模型所在的沉积区。

- 化学反应:到达模型后,挥发性物质发生化学反应,导致碳原子定向沉积。

这一复杂的过程不仅确保了高质量热解石墨坩埚的形成,还为其在先进材料制备和分析领域的广泛应用奠定了基础。

主要特点

热解石墨坩埚具有一系列显著特点,非常适合专业应用。 耐高温 耐高温是其最显著的特性之一,使其能够承受高达 700°C 的极端温度,而不会影响其结构完整性。这使它们成为需要长时间暴露在高温下的工艺的理想选择。

除了耐热性,这些坩埚还具有以下特点 耐酸碱化学腐蚀 在高温条件下的耐酸碱化学腐蚀性。这种化学稳定性确保了坩埚即使暴露在腐蚀性物质中也能保持其功能和纯度,使其在需要化学反应性的环境中发挥重要作用。

光滑致密的表面 光滑致密的表面 热解石墨坩埚的低渗透性对保持加工材料的完整性至关重要。这种表面特性还便于清洁和维护,从而减少停机时间和运行成本。

最后 高纯度 这些坩埚的主要特点是符合各行业严格的质量标准。在坩埚的整个生命周期内都能保持这种纯度,确保在其中加工的材料不受污染,这对于生产高纯度金属氧化物和其他关键物质尤为重要。

应用

热解石墨 (PG) 坩埚是各种先进材料制备工艺中不可或缺的工具。它们主要用于合成 高纯度金属氧化物 它们的耐高温性和化学惰性可确保最终产品的完整性和纯度。此外,PG 坩埚还可用于 离子镀膜 应用,有助于在基底上均匀沉积薄膜,这对于增强电子和光学领域的表面特性至关重要。

在分析化学领域,PG 坩埚可用作 分析容器 适用于各种材料。这包括矿物原料、建筑材料、高纯度物质,甚至谷物和饲料样品。其光滑、致密的表面和低渗透性使其成为在高温分析过程中保持样品完整性的理想选择。下表重点介绍了 PG 坩埚在不同行业的一些主要应用:

| 行业 | 应用 |

|---|---|

| 材料科学 | 制备高纯度金属氧化物 |

| 电子学 | 用于薄膜沉积的离子涂层 |

| 分析化学 | 用于矿物原料、建筑材料、高纯度材料、谷物和饲料样品的分析容器 |

这些应用凸显了 PG 坩埚在确保各种科学和工业领域材料的质量和一致性方面的多功能性和关键作用。

热解氮化硼 (PBN) 坩埚

制备工艺

热解氮化硼 (PBN) 坩埚的制备涉及在严格真空条件下的复杂化学气相沉积 (CVD) 过程。最初,含硼化合物和含氮气体的混合物被引入反应室。这些气体经过一系列复杂的化学反应,在基底上形成预涂层。这种预涂层是坩埚结构的基础层。

预涂层形成后,反应室保持恒温,通常在 1800°C 至 2000°C 之间。在这些高温下,化学反应继续进行,使预涂层变致密,形成坩埚的最终结构。这一阶段至关重要,因为它确保了坩埚的均匀性和完整性,这对其性能特征至关重要。

整个过程在真空条件下进行,以消除任何潜在的污染物,并促进对化学反应的精确控制。这种对环境和反应条件的精细控制使坩埚具有优异的化学和热稳定性、高致密性和可重复使用性。坩埚在机械、热和电性能方面的各向异性进一步提高了其在蒸发、分子束外延和高质量单晶生长等先进材料制备工艺中的适用性。

主要特点

热解氮化硼 (PBN) 坩埚具有一系列先进功能,使其在高温和化学要求苛刻的应用中脱颖而出。它们最显著的特性之一是 优异的化学稳定性和热稳定性 .这种稳定性确保了坩埚即使在极端条件下也能保持结构的完整性和化学惰性,使其成为需要长期暴露在高温和腐蚀性环境中的工艺的理想选择。

高密度化 是坩埚的另一个主要特征,它使坩埚具有致密均匀的微观结构。这种致密化不仅增强了坩埚的机械强度,还大大降低了孔隙率,从而将外部污染的风险降至最低。PBN 坩埚的可重复使用性进一步突出了其成本效益和环境可持续性,因为它们可以多次使用而不会影响其性能。

其 机械、热和电特性的各向异性 各向异性是 PBN 坩埚的独有特性,它使 PBN 坩埚能够根据测量方向的不同而表现出不同的特性。这种各向异性对于热导率或电阻的方向控制至关重要的应用尤其有利。例如,在高质量单晶体的生长过程中,可以利用这种各向异性来优化晶体生长过程。

最后,PBN 坩埚具有 在高温下具有良好的隔热性能 .这一特点可确保高温过程中产生的热量被控制在坩埚内,防止热量损失并保持稳定的温度环境。这在分子束外延和液相外延等应用中尤为重要,因为在这些应用中,精确的温度控制对最终产品的质量至关重要。

| 特点 | 描述 |

|---|---|

| 化学和热稳定性 | 在极端条件下保持结构完整性和化学惰性。 |

| 高密度 | 致密均匀的微观结构,可提高机械强度并减少孔隙。 |

| 可重复使用 | 可多次使用而不影响性能。 |

| 各向异性 | 测量方向不同,性能也不同,有利于定向控制应用。 |

| 高温绝缘 | 在坩埚内隔热,保持温度环境的一致性。 |

应用

热解氮化硼 (PBN) 坩埚广泛应用于各种高精密和高科技行业。其主要用途之一是 蒸发工艺 它们有助于沉积出具有优异均匀性和质量的薄膜。这一点在半导体行业尤为重要,因为薄膜的完整性会对设备性能产生重大影响。

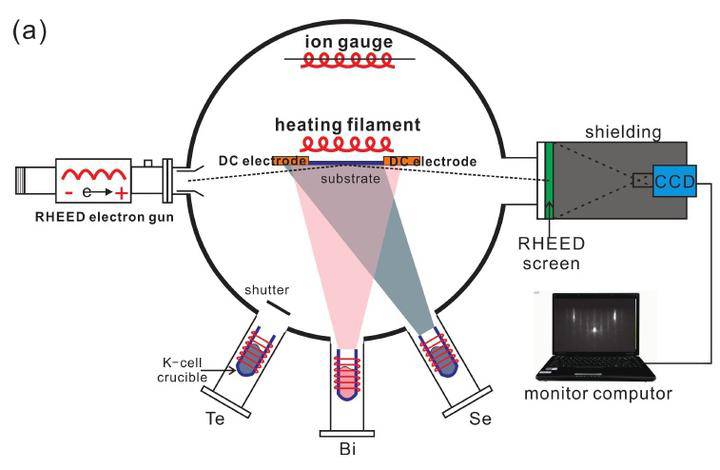

在 分子束外延 (MBE) 领域中 在超纯单晶生长过程中,PBN 坩埚发挥着举足轻重的作用。这些坩埚提供的受控环境可确保晶体在最小缺陷下生长,这对晶体的电子和光学特性至关重要。这一应用对于制造先进的电子设备和光电元件尤为重要。

液相外延(LPE) 液相外延是 PBN 坩埚的另一个优势领域。它们通过缓慢冷却饱和溶液来生长高质量的半导体层,这一过程需要精确的温度控制和化学稳定性。PBN 坩埚的惰性可防止任何污染,确保外延层的纯度。

用于制备 砷化镓(GaAs)单晶体时 砷化镓(GaAs)单晶、PBN 坩埚具有必要的热稳定性和化学稳定性。砷化镓是生产高效太阳能电池和高速电子设备的关键材料。在该工艺中使用 PBN 坩埚可确保 GaAs 晶体的均匀性和纯度,这对其性能至关重要。

此外,PBN 坩埚在生长高质量的 CdZnTe(CZT)单晶时也是不可或缺的。 高质量 CdZnTe(CZT)单晶 .这些晶体用于红外探测器和核辐射探测器,在这些应用中,晶体能够承受高辐射剂量而不发生降解是至关重要的。PBN 坩埚提供的受控生长环境可确保 CZT 晶体满足这些敏感应用所需的严格纯度和结构要求。

| 应用领域 | 行业 | 主要优势 |

|---|---|---|

| 蒸发 | 半导体 | 均匀薄膜沉积 |

| 分子束外延 (MBE) | 电子与光电 | 缺陷极少的高纯度单晶生长 |

| 液相外延(LPE) | 半导体 | 实现高质量外延层生长的精确温度控制 |

| GaAs 单晶制备 | 电子学 | 均质纯砷化镓晶体的热稳定性和化学稳定性 |

| CdZnTe 单晶生长 | 红外与核辐射探测器 | 高纯度、结构合理的 CZT 晶体的受控环境 |

总结与比较

独特的性能和应用

热解石墨坩埚具有低烧蚀率和优异的耐酸碱化学腐蚀性,因此非常适合材料完整性至关重要的高温应用。这一特性在制备高纯度金属氧化物和各种材料的分析容器中尤为有利,可确保在整个过程中保持样品的完整性。

另一方面,热解氮化硼(PBN)坩埚具有高化学纯度、出色的导热性和优异的绝缘性能,同时在机械、热和电性能方面具有明显的各向异性。这种各向异性使 PBN 坩埚可针对蒸发、分子束外延和高质量单晶生长等特定应用进行定制,包括用于红外探测器和核辐射探测器的单晶。PBN 坩埚的可重复使用性进一步提高了其在这些尖端材料制备工艺中的价值。

| 特性 | 热解石墨坩埚 | 热解氮化硼坩埚 |

|---|---|---|

| 烧蚀率 | 低 | 不适用 |

| 耐化学性 | 高(酸和碱) | 高(一般) |

| 化学纯度 | 高 | 极高 |

| 导热性 | 高 | 优秀 |

| 绝缘 | 良好 | 优 |

| 各向异性 | 无 | 明显 |

| 应用 | 高纯金属氧化物、分析容器 | 蒸发、MBE、单晶生长 |

这些坩埚的独特性能使其在不同的高科技行业中都不可或缺,每种坩埚都能满足材料制备过程中对精确度和可靠性的特定需求。