等静压简介

等静压是一种广泛应用于航空航天和国防工业的制造工艺,用于生产高质量、高性能的零件。在这种工艺中,陶瓷或金属粉末被放置在一个柔性模具中,然后使用高压流体从四面八方对其施加均匀的压力。这样生产出的零件密度均匀,孔隙率极低,这对于需要承受极端条件的零件来说至关重要。与其他制造方法相比,等静压技术具有多种优势,包括可以制造复杂形状的产品,以及可以使用多种材料。

目录

等静压的优势

等静压是一种有效的制造工艺,为包括航空航天和国防在内的各行各业提供了众多优势。以下是等静压的一些主要优势:

均匀和高密度

等静压的主要优势之一是,无论材料的形状或尺寸如何,它都能使整个材料达到均匀的密度。通过从各个方向施加相同的压力,等静压可以生产出密度高且均匀的产品。由于在此过程中不需要润滑剂,因此可以获得均匀的高密度,且无内部缺陷。

复杂形状和复杂设计

等静压是以高精度和高准确度制造复杂形状和复杂设计的理想工艺。它可以制造出其他制造方法难以实现的具有独特几何形状的零件。这一特点使等静压成为航空航天和国防工业的热门选择,因为这些行业通常需要具有复杂几何形状的零件。

改善机械性能

等静压可以改善最终产品的机械性能。通过降低粉末混合物的孔隙率,等静压可以实现高密度和均匀的密度分布,从而提高机械性能,如强度、延展性和韧性。

独特性能

等静压可用于制造具有独特性能的零件,例如高导热性、更高的耐磨性和出色的耐腐蚀性。这一特性使等静压成为制造航空航天和国防工业关键应用零件的理想工艺。

材料利用

等静压是一种高效的制造工艺,适用于超合金、钛、工具钢、不锈钢和铍等难以紧凑和昂贵的材料。由于等静压工艺可以实现高密度和均匀密度,且无内部缺陷,因此可以减少为获得理想的最终产品所需的材料数量。

总之,等静压是一种多功能、高效的制造工艺,为包括航空航天和国防在内的各行各业提供了众多优势。它可以实现高而均匀的密度,创造复杂的形状和错综复杂的设计,提高机械性能,提供独特的性能,并提高材料利用率。这些特点使等静压成为航空航天和国防工业中生产涡轮叶片、火箭喷嘴和导弹部件等关键部件的热门选择。

等静压的应用

等静压是一种多用途制造工艺,在航空航天和国防工业中应用广泛。以下是等静压的一些最常见应用:

航空航天工业

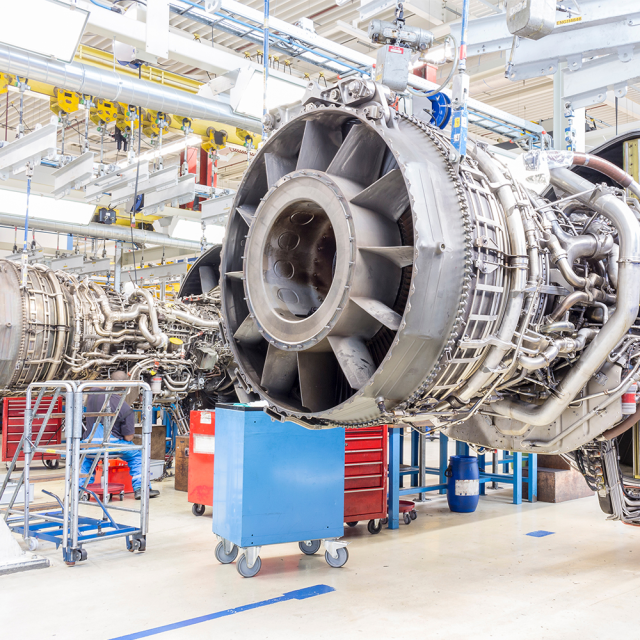

等静压通常用于航空航天工业,制造涡轮叶片、隔热罩和火箭喷嘴等部件。这些部件需要很高的强度和耐用性,而等静压技术可以帮助实现这些性能。

国防工业

在国防工业中,等静压技术用于制造装甲板、防弹头盔和其他防护设备。等静压材料具有出色的抗冲击和抗震性能,是这些应用的理想材料。

具有特殊性能的材料

等静压可用于制造具有特殊性能的材料,例如高导热性或导电性材料。这使它们适用于一系列应用,包括卫星、导弹和其他防御系统。

陶瓷

等静压常用于生产陶瓷,包括球、管、棒、喷嘴、保险管、teeming 管、照明管、砂轮、钠硫电池电解液、火花塞绝缘体、下水管道、餐具、坩埚、氧气传感器、中央供暖水泵轴和火箭鼻锥。这种工艺尤其适用于制造薄壁长形零件和弱粉末。

粉末压制

等静压也可用于粉末压制,特别是用于硬金属等难以压制的粉末。冷等静压可以生产形状简单的小型或大型粉末压制件(最重可达 2000 千克),即使是高度/直径比较大的部件(单轴压制无法实现)也能获得均匀的生坯密度。

总之,等静压在航空航天和国防工业中有着广泛的应用,包括制造复杂部件、陶瓷和粉末压制。等静压技术能够制造出具有特殊性能(如高导热性和高导电性)的材料,因此在各种应用中都是一项非常有价值的技术。

航空航天和国防工业概述

航空航天和国防工业对部件有独特的要求,如高强度、耐用性、耐极端温度和外力。事实证明,等静压是满足这些要求的可靠而高效的方法。等静压是一种制造工艺,包括从各个方向对材料施加均匀的压力,从而获得均匀的密度和强度。航空航天和国防工业使用等静压技术生产高性能部件,如涡轮叶片、火箭喷嘴和装甲板。

等静压的优势

等静压对整个产品施加均匀、相等的力,而不论其形状或尺寸如何,从而生产出密度均匀的产品。密度均匀的产品可减少内应力,消除裂缝、应变和层压。等静压还能压制出 "生坯强度 "更高的产品,从而实现更小的公差、更复杂的形状和更好的机加工性能。此外,等静压还特别适用于生产具有复杂几何形状的零件和具有高熔点的材料,如陶瓷和难熔金属。

用于航空航天和国防部件的等静压工艺

航空航天和国防工业使用等静压来生产高性能部件,如涡轮叶片、火箭喷嘴和装甲板。等静压还用于生产接近净形的部件,从而减少了额外加工的需要,降低了制造成本。

等静压的类型

等静压机主要有两种类型:在室温下工作的冷等静压机 (CIP) 和在高温下工作的热等静压机 (HIP)。冷等静压用于在环境温度下压实未加工的零件,而热等静压则用于在高温下通过固态扩散完全压实零件。HIP 还可用于消除铸件缺陷和热处理蠕变损伤产品。

航空航天和国防领域的等静压市场

全球等静压市场按类型、产品、工艺类型、产能和最终用户行业细分。航空航天和国防工业继续投资于新材料和制造工艺的开发,预计等静压仍将是这些行业生产高性能部件的重要技术。

总之,等静压工艺已广泛应用于航空航天和国防工业,用于生产高性能部件。该工艺尤其适用于生产具有复杂几何形状的零件和生产具有高熔点的材料。航空航天和国防工业对部件有严格的要求,如高强度、耐用性、耐极端温度和外力等,而等静压工艺已被证明是满足这些要求的可靠而高效的方法。

等静压在航空航天和国防领域的重要性

等静压是航空航天和国防工业制造形状复杂的高性能部件的关键工艺。这种工艺尤其适用于生产近净形状的零件,从而减少了材料浪费和所需的机加工量。等静压通常用于制造火箭喷嘴、涡轮叶片、热交换器和装甲板等部件。

改善机械性能

等静压的优点包括改善机械性能,如提高耐磨性和耐腐蚀性,以及增强热稳定性。等静压工艺可生产出具有卓越性能、可靠性和耐用性的高质量部件,这在航空航天和国防工业中至关重要。

材料应用范围广泛

等静压技术可用于多种材料,包括金属、陶瓷、复合材料和聚合物,因此是一种用途广泛、适应性强的技术。金属注塑件或金属三维打印产品也可使用该工艺消除内部气孔和微裂纹,提高产品的整体性能。

致密化处理

热等静压技术目前最主要、也是最成熟的应用是铸件的致密化处理,如铝、钛、高温合金铸件,以消除其在成型过程中由于各区域冷却速度不均匀而造成的内部缺陷。热等静压处理仍是钛合金后续加工的必要工序。除铸件外,还有一些金属注塑件或金属 3D 打印产品也采用这种工艺来消除内部气孔和微裂纹,提高产品的整体性能。

冷等静压

冷等静压也是一种在室温下成型粉末材料的重要工艺,使用橡胶或塑料作为封装模具材料,液体作为压力介质。该工艺可为进一步的烧结或热等静压工艺提供坯料。与单轴压制相比,冷等静压的均匀压实压力可压制出更复杂的形状。

总之,等静压在航空航天和国防工业中发挥着至关重要的作用,可以生产出具有卓越性能、可靠性和耐用性的高质量部件。等静压的优点包括改善机械性能、提高耐磨性和耐腐蚀性以及增强热稳定性。等静压技术用途广泛,可应用于金属、陶瓷、复合材料和聚合物等多种材料。冷等静压也是一种在室温下成型粉末材料的重要工艺。

用于航空航天和国防领域陶瓷部件的等静压工艺

等静压广泛应用于航空航天和国防工业,用于生产满足极端条件下高性能和耐用性严格要求的陶瓷部件。该工艺涉及从各个方向对材料施加均匀的压力,从而获得高密度和均匀的产品。

等静压的优势

与模具压制、挤压、滑模铸造和注塑成型等其他生产方法相比,等静压工艺具有多项优势。该工艺的优点如下:

- 烧制时变形小

- 烧制时收缩率一致

- 可降低粉末中粘合剂的含量

- 大多数未加工(未焙烧)的粉末可进行机械加工

- 压制时压实物的内应力低

- 压制部件能力非常大(湿包)

- 模具成本低(湿包)

- 在给定的压制压力下,密度比机械压制更高

- 可压制长径比极高(> 200)的压制件

- 可压制具有内部形状(包括螺纹、花键、锯齿和锥度)的零件

- 能够压制长薄壁零件

- 可压制弱粉末

- 与机械压制或挤压相比,挠性袋附近的压制表面精度较低,通常需要进行后续加工

航空航天和国防领域的陶瓷材料

陶瓷材料具有优异的热性能和机械性能,因此是航空航天和国防应用的首选材料,也是高温环境和对耐磨性要求较高的应用的理想材料。陶瓷部件可用于隔热罩、发动机部件和导弹外壳等部件。

用于航空航天和国防领域金属零件的等静压工艺

等静压是航空航天和国防工业中广泛使用的一种制造工艺,用于生产高强度金属零件。该工艺涉及从各个方向对材料施加压力,从而使整个零件的应力分布均匀。由于没有壁面摩擦和均匀的压实压力,零件无论形状如何,其晶粒结构和密度都基本一致。

冷等静压(CIP)

冷等静压用于在环境温度下压实生坯零件。在这一工艺中,金属粉末被放置在橡胶、聚氨酯或聚氯乙烯制成的柔性模具内。组装件在一个腔室中进行静水压,通常使用水,压力在 400 到 1000MPa 之间。粉末被压实,绿色的压实物被取出并烧结。CIP 通常用于体积过大、无法在单轴压力机中压制且对烧结状态精度要求不高的零件。

热等静压(HIP)

热等静压是在高温下通过固态扩散使零件完全固结。在 HIP 工艺中,使用惰性气体在高熔点金属容器内对金属粉末进行加压。在温度为 1000oC 时使用 100MPa 的压力,惰性气体作为加压介质。HIP 制成的粉末密度基本达到 100%,颗粒之间具有良好的冶金结合力和机械性能。因此,它常用于制造航空航天工业的超级合金部件,以及 WC 切削工具和 PM 工具钢的致密化。它还用于闭合内部气孔,改善航空航天工业超级合金和钛合金铸件的性能。

等静压的优势

等静压工艺生产出的零件具有极高的强度和耐用性。它能够生产出传统制造方法难以实现的复杂形状和设计。该工艺不仅效率高,而且成本效益高,这对于从事这些行业的公司来说至关重要。均匀的应力分布和无模壁摩擦可生产出晶粒结构和密度几乎一致的压制物,无论其形状如何。

结论

等静压是航空航天和国防工业的重要制造工艺,可以生产出这些关键应用所需的高质量、高性能金属零件。该工艺能够生产出传统制造方法难以实现的复杂形状和设计。根据产品的要求,冷等静压和热等静压技术均可使用。等静压的优势使其成为生产航空航天和国防应用领域金属零件的理想选择。

结论:等静压技术在航空航天和国防领域的应用

总而言之等静压 是航空航天和国防工业中的关键制造工艺。它提供了一种制造坚固耐用的金属和陶瓷部件的方法,这些部件可以承受恶劣条件、高温和极压。等静压具有材料密度均匀、机械性能提高和孔隙率降低等优点。等静压能够生产复杂的几何形状和复杂的细节,是制造国防和航空航天系统零件的理想方法。随着这些行业不断需要能够承受最具挑战性环境的高性能零件,等静压仍将是制造关键零件的重要技术。