等静压原理

等静压的工作原理

等静压 通过降低粉末混合物的孔隙率,可以从粉末压制物中生产出各种类型的材料。粉末混合物通过等静压压制和封装,从各个方向施加相同的压力。等静压将金属粉末限制在柔性膜或密封容器内,作为粉末与周围加压介质、液体或气体之间的压力屏障。

等静压原理

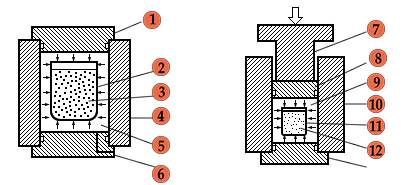

- 将粉末放置并密封在聚氨酯等柔性模具中,然后施加均匀的静水压力。

- 湿袋技术。将装有粉末的软袋浸入装有加压流体(如可溶性油)的压力容器中。

- 干袋技术。将软袋 "固定 "在压力容器中,粉末无需离开容器即可装入。

将粉末状材料密封到压力容器内的柔性模具(或袋子)中。在模具外部施加静水压力,直到里面的粉末分子充分粘合。可能还需要后续的精加工工序。

替代工艺

等静压是一种利用流体压力压实零件的粉末加工技术。金属粉末被放置在一个柔性容器中,该容器就是零件的模具。在容器的整个外表面施加流体压力,使容器将粉末压制成正确的几何形状。等静压的特殊之处在于它使用全方位的压力。

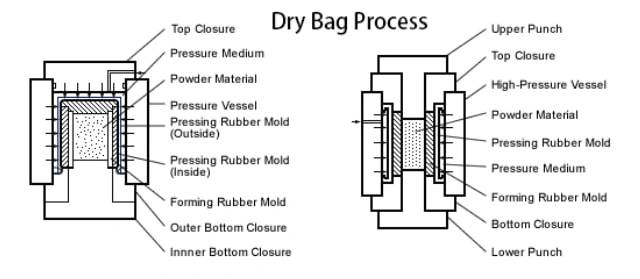

等静压操作一般有两种类型:湿袋和干袋。湿袋涉及一个单独的弹性模具,该模具在压力机外装载,然后浸没在压力容器中。而干袋工艺则通过创建一个与压力容器融为一体的模具来避免浸入步骤。在干袋工艺中,粉末被添加到模具中,模具被密封,施加压力,然后零件被顶出。

干袋技术

在此工艺中,模具固定在压力容器中。当模具仍在压力容器中时,粉末被填充到模具中。然后,压力液体向模具外表面施加等静压,将粉末压缩成具有紧凑微观结构的固体块。

干袋技术是大规模生产材料的理想选择。这一过程通常只需 1 分钟。它比湿袋技术快得多。

湿袋技术

在此工艺中,粉末被填充到模具中并紧密密封。这在压力容器外进行。将粉末注入模具后,将模具浸没在压力容器内的压力流体中。然后在模具外表面施加等静压,将粉末压缩成固体块。

这种工艺不像其他类型的冷等静压工艺那么常见。目前,全世界使用的湿袋压制机超过 3000 台。这些湿袋的直径小到 50 毫米,大到 2000 毫米。

使用湿袋技术处理材料需要 5 到 30 分钟。因此,速度相对较慢。不过,大容量泵和改进的装载机制可以大大加快工艺流程。

等静压工艺

在等静压工艺中,将产品放入充满液体的密闭容器中,在高压下对每个表面施加相同的压力,以增加其密度,从而获得所需的形状。等静压机广泛用于高温耐火材料、陶瓷、硬质合金、镧永磁材料、碳材料和稀有金属粉末的成型。

制造工艺

冷等静压(CIP)概述及其如何在紧凑型产品中实现均匀密度

冷等静压(CIP)是一种将粉末封闭在弹性体模具中的压实工艺。模具被放置在一个压力室中,并从四面受到高压。这种工艺常用于粉末冶金、硬质合金、耐火材料、石墨、陶瓷、塑料和其他材料。CIP 有助于在压制物中实现均匀的密度,确保稳定的质量和性能。

说明如何无需向粉末中添加润滑剂,从而提高生坯强度

在冷等静压工艺中,无需向粉末中添加润滑剂。这是因为压实是通过施加来自四面八方的压力来实现的。由于没有润滑剂,粉末颗粒与润滑剂之间不会产生干扰,因此生坯强度更高。这使得压实物更加致密,机械性能得到改善。

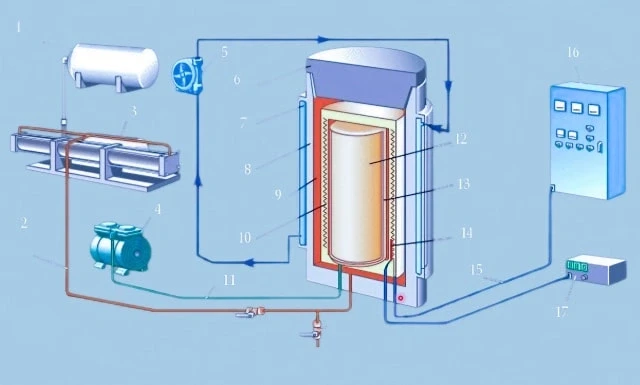

湿袋技术的细节,包括使用加压流体和增压器/泵送系统

在湿袋冷等静压技术中,粉末材料被填充到一个模具或袋子中,然后将其密封。模具或袋子浸没在一个装有加压流体(如油或水)的压力容器中。增压器或泵系统对模具外表面施加等静压,将粉末压缩成固体块。这种技术适用于多形状、小批量到大批量的生产,以及大尺寸产品的压制。

干袋技术的详细情况,包括其在自动化装袋、压实和紧凑去除方面的优势

在冷等静压干袋技术中,模具固定在压力容器中。当粉末仍在压力容器中时,将其填充到模具中。然后在模具外表面施加来自压力流体的等静压,将粉末压缩成固体块。干袋技术在自动装袋、压实和去除致密物方面具有优势。与湿袋技术相比,它是大规模生产的理想选择,并能显著缩短加工时间。

等静压工艺中使用的材料

可使用 CIP 压制的各种粉末清单,包括陶瓷、钨粉和高合金铁坯

等静压又称冷等静压(CIP),是一种将各种粉末压制成固体形状的工艺。这种方法因其多功能性和有效性而广泛应用于各行各业。使用 CIP 可以压制的材料包括

-

陶瓷:等静压通常用于压制氧化铝、氮化硅、碳化硅和硅铝合金等陶瓷。对这些陶瓷施加等静压,有助于减少其孔隙率并提高密度。

-

钨粉:钨粉是另一种可使用 CIP 压缩的材料。这种工艺可生产出各种形状和尺寸的钨部件。

-

高合金铁坯:高合金铁坯在进行热等静压(HIP)之前,通常先使用 CIP 进行压制。这有助于提高最终产品的整体强度和质量。

![陶瓷、钨粉和高合金铁坯]()

陶瓷、钨粉和高合金铁坯

说明氧化铝、氮化硅、碳化硅和硅铝等各种陶瓷如何进行 CIP。

氧化铝、氮化硅、碳化硅和硅铝合金等陶瓷通常要经过冷等静压(CIP)处理,以达到较高的密度和强度。CIP 工艺包括将陶瓷粉末放入通常由橡胶或弹性体制成的柔性模具中。

CIP 主要使用两种技术:湿袋技术和干袋技术。在湿袋技术中,将装满粉末的模具浸入水或其他液体中,并施加等静压。这种方法可以压制形状复杂甚至重达 1 吨的钨锭。另一方面,干袋技术用于较简单的形状,在这种方法中,装满粉末的模具是密封的,压缩发生在模具和压力容器之间。

等静压技术从各个方向均等地施加压力,使密度分布均匀,坯体强度高。这种工艺尤其适用于对性能和强度要求较高的陶瓷。它可以生产具有凹面、空心和细长特征以及其他复杂形状的零件。

总之,冷等静压是压制陶瓷、钨粉和高合金铁坯等各种材料的通用方法。该工艺包括在柔性模具中对粉末施加等静压,从而获得致密而坚固的部件。氧化铝、氮化硅、碳化硅和硅铝合金等陶瓷通常使用 CIP 进行压制,从而生产出具有高性能和高强度要求的复杂形状。

等静压的设计能力

讨论 CIP 如何生产更大尺寸和更复杂的部件和预型件

冷等静压(CIP)是一种基于粉末的近净成形技术,可生产更大尺寸和更复杂的金属和陶瓷组件。利用 CIP,包括金属、陶瓷、塑料和复合材料在内的各种粉末都可以进行商业规模的等静压。该工艺包括将粉末放入柔性模具中,然后使用液体介质从各个方向对其施加高压。这样就可以生产出其他方法难以或无法生产的部件和预型件。

说明如何生产出长度/直径比更长的部件,并在整个长度上具有均匀的密度

CIP 的优势之一是能够生产出长度/直径比更长的部件,同时在整个长度上保持均匀的密度。在等静压过程中,流体施加的压力使粉末均匀压实,从而使压实后的部件具有均匀的密度。这种均匀的密度对于具有较长长度/直径比的部件至关重要,因为它能确保部件在整个长度上具有一致的机械性能和表现。

CIP 与压模压实法生产的压实物密度和生坯强度比较

与模具压实相比,CIP 的优势在于摩擦效应最小化,密度更均匀。模具压实依赖于刚性模具,这可能会导致压实不均匀和压实部件内部的密度变化。相比之下,CIP 使用柔性模具,可以从各个方向均匀施压,减少摩擦,确保密度分布更加一致。因此,压制的密度更均匀,机械性能更好。

详细介绍如何使用 CIP 生产复杂的底切和螺纹形状

CIP 尤其适用于生产复杂的底切和螺纹形状。CIP 所用模具的灵活性使其能够制造出错综复杂的几何形状,而使用其他制造方法则很难或根本无法做到这一点。等静压过程中流体施加的压力可确保粉末填满模具的所有复杂特征,从而制造出具有复杂下切和螺纹形状的部件。这种能力使 CIP 成为航空航天和汽车等需要复杂设计部件的行业的重要工艺。

等静压 提供一系列设计能力,使其成为一种多功能制造工艺。CIP 能够生产尺寸更大、更复杂的部件和预型件,在部件的整个长度上实现均匀的密度,并能制造复杂的底切和螺纹形状,因此对各种行业来说都是一个极具吸引力的选择。无论是应用于航空航天、汽车还是其他行业,等静压技术都能为生产具有复杂设计的高质量部件提供经济高效的解决方案。