XRF 光谱分析简介

应用和样品类型

X 射线荧光 (XRF) 光谱分析是一种多用途技术,可用于地质学、冶金学、环境科学、化学工业和材料科学等多个领域。这种方法能够分析多种类型的样品,如块状固体、粉末和液体。其中,粉末最常被分析,因为它们普遍存在于水泥、煤炭和灰尘等许多工业和自然样本中。

XRF 在处理不同类型样品方面的多功能性,在对均匀性和一致性要求极高的行业中尤其具有优势。例如,在水泥行业,对粉末样品的分析可确保质量控制流程的严格和精确。同样,在环境监测领域,分析粉尘样本的能力有助于评估空气质量和识别潜在的污染物。

在地质学领域,XRF 可用于分析岩石和矿物样本,这些样本通常呈粉末状。这对于了解地质构造的组成和矿物勘探至关重要。在冶金学中,金属粉末的分析对于合金和其他材料生产的质量控制至关重要。

XRF 在化学工业中的应用扩展到原材料和成品的分析,因为粉末在化学工业中很常见。这可确保化学成分符合所需的规格,从而保证产品质量和安全。

总之,XRF 光谱分析在这些不同领域的广泛应用凸显了其作为一种可靠、高效的分析技术的重要性。

粉末样品取样的重要性

在 XRF 光谱分析中,粉末样品取样是不可或缺的,尤其是在处理形状不规则的固体时,必须将其粉碎成粉末,或者必须将液体凝固后才能进行分析。粉末样品的均匀性和一致性直接影响 XRF 分析结果的准确性和可靠性。

如果原始样品是形状不规则的固体,将其粉碎成细粉的过程可确保样品的均匀性,从而减少因成分不均匀而产生的误差。这种均匀性对于获得一致且可重复的 XRF 光谱至关重要。同样,在处理液体样品时,通过冻干或化学沉淀等方法进行固化,可以获得与粉末固体样品相同的分析精度。

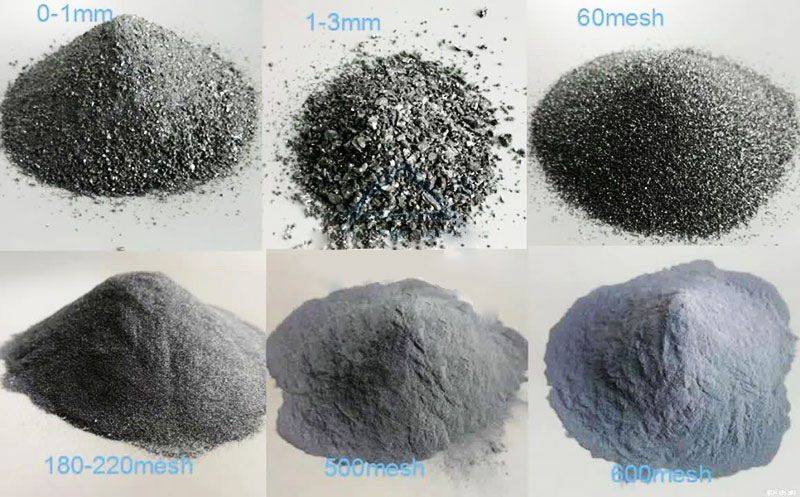

正确的粉末样品取样的重要性还体现在制备技术本身。例如,将样品粉碎和研磨到特定的粒度(通常在 20 μm 左右)是确保样品可用于 XRF 分析的关键步骤。这种细致的准备工作不仅能提高分析灵敏度,还能最大限度地减少与样品相关的潜在误差。

此外,选择塑料、铝或钢制压片环对粉末样品的最终质量也有重要影响。每种压片环都有自己的优势和注意事项,例如所需的压力和由此产生的样品密度,这些都会影响不同元素的检测限。因此,要想在 XRF 光谱分析中获得最佳结果,了解并应用正确的取样和制备技术至关重要。

分析粉末样品的方法

粉末压实法

粉末压制法是一种直接、快速、经济高效的技术,是处理大量分析工作量和痕量元素分析的理想方法。该方法包括几个关键步骤,首先是对粉末进行干燥和焙烧,以去除任何水分或挥发性成分。然后,对粉末进行细致的混合和研磨,以确保粉末的均匀性和一致性。

粉末的压制包括将混合物压制成所需的形状或模具。这一步骤至关重要,因为它可以减少潜在的空隙,从而大大提高产品的密度。压制出来的形状被称为 "绿色压制件",表明零件已通过压制工艺成型。压制过程中施加的压力从 80 兆帕到 1600 兆帕不等,具体要求取决于金属粉末的特性。例如,较软的粉末通常需要 100 兆帕至 350 兆帕的压力,而钢和铁等较硬的金属则需要 400 兆帕至 700 兆帕的压力。

| 粉末类型 | 压制压力范围(兆帕) |

|---|---|

| 软质粉末 | 100 - 350 |

| 硬金属 | 400 - 700 |

压制过程不仅对成型至关重要,而且还能为粉末的后续烧结做好准备。虽然生坯是在极压下形成的,但其强度还不足以使用。烧结是下一个阶段,包括高温加热绿色粉末,使金属颗粒之间形成永久性结合。烧结过程中的受控气氛富含碳,可确保中性或渗碳环境,这最终决定了烧结材料的性能。

粉末压实也是制造复合材料的关键。通过使用液压机,工程师可以将粉末压制成各种形状,从而获得既坚固又轻质的材料。这种多功能性使粉末压制成为研究人员和科学家开发新型复合材料不可或缺的工具。

粉末压制的步骤

粉末压制过程包括几个关键步骤,每个步骤都有助于提高用于 X 射线荧光 (XRF) 分析的样品的最终质量。工艺开始于粉末直接压片将研磨好的粉末直接压制成所需形状,不使用任何添加剂。这种方法简单直接,但不一定能获得最高的密度或均匀度。

为了获得更可控、更均匀的结果,可采用以下方法粉末稀释压片 的方法。在这一步骤中,粉末与稀释剂混合,以确保分布更加均匀,从而显著提高 XRF 分析的准确性。稀释剂的选择取决于样品的特性和分析的具体要求。

粉末压制的另一个重要方面是使用粘合剂常见的粘合剂包括硼酸、甲基纤维素、聚乙烯、石蜡和淀粉。这些粘合剂的作用是增强粉末的凝聚力,确保压实后的样品保持形状,在分析过程中不会碎裂。粘合剂的添加量至关重要;添加量太少可能会导致压实不实,而添加量太多则会影响轻元素的检测限,从而可能使分析结果出现偏差。

压实压力在这一过程中起着关键作用,通常在 80 兆帕至 1600 兆帕之间。所需的压力因压制的金属粉末类型而异。例如,较软的粉末可能需要 100 兆帕至 350 兆帕的压力,而钢和铁等较硬的金属则需要 400 兆帕至 700 兆帕的压力。适当的压力不仅能减少空隙,还能显著提高产品的密度,使压制的产品更坚固、更稳定。

压制过程可通过使用专门技术进一步提高,例如等静压.这种方法是通过压实部件周围的液体或气体介质从多个方向施加压力,确保均匀压实和更高的绿色压实密度。

总之,粉末压制工艺是一项多方面的操作,需要仔细考虑直接压片、稀释压片、粘结剂的使用以及适当的压制压力。每个步骤都要一丝不苟地执行,以确保最终压制的样品适合进行准确可靠的 XRF 分析。

样品制备技术

粉碎和研磨

X 射线荧光 (XRF) 光谱分析样品的制备过程通常从压碎和研磨开始,这是确保样品适合进行精确分析的关键步骤。通常情况下,样品要粉碎到 74 μm 或更小的粒度,20 μm 左右的粒度可达到最佳效果。这种粒度的减小对于样品的均匀化和确保元素的均匀分布至关重要,而元素的均匀分布对于精确的 XRF 测量至关重要。

有几种方法可以达到所需的粒度:

- 研钵和杵:传统的手动工具,适用于初步粉碎和研磨,尤其适用于少量样品。

- 机械振动研磨机:这些设备利用机械振动有效研磨样品,适用于中型到大型样品。

- 球磨机:球磨机利用研磨球的冲击力和摩擦力将样品尺寸减小到所需的程度,是将样品研磨成细小颗粒的高效方法。

研磨方法的选择取决于样品大小、硬度和分析的具体要求。无论使用哪种方法,实现均匀的粒度分布是确保 XRF 结果可靠性和准确性的关键。

压力取样设备

手动或电动液压机是将粉末样品成型为标准形状以便进行 X 射线荧光 (XRF) 光谱分析的重要工具。这些压力机用于将粉末样品压入铝杯、铝环或塑料/钢环中,确保样品制备过程中的均匀性和一致性。手动压片机和电动压片机的选择通常取决于操作的规模和分析的具体要求。

压片过程中施加的常用压力在 10 到 40 吨之间,足以使粉末样品达到必要的密度和稳定性。压力的保持时间通常在 10 到 60 秒之间,使粉末适当固结,而不会产生过大的应力或变形。这种有控制地施加压力的方法可确保得到的片剂大小和密度均匀一致,这对于准确和可重复的 XRF 分析至关重要。

除了压力和保温时间外,使用的圆环类型(塑料、铝或钢)也会影响药片的质量。每种环都有自己的优点,要根据样品的具体特性和分析要求来选择。例如,铝环通常因其轻质和耐腐蚀性能而受到青睐,而钢环则具有更高的耐用性和强度。另一方面,塑料环因其易于处理和成本效益高而经常被使用,尤其是在大规模操作中。

在样品制备过程中使用液压机不仅高效,而且对保持样品的完整性至关重要。通过施加一致的压力和保持时间,这些压片机有助于最大限度地减少所得片剂的变化,从而提高 XRF 光谱分析的准确性和可靠性。这种一丝不苟的样品制备方法可确保从分析中获得的数据既精确又能代表原始样品材料。

压片环类型

塑料压片环

在 X 射线荧光 (XRF) 光谱分析中,塑料环因其通用性和易用性而成为粉末样品制片的热门选择。这些圆环通常由聚乙烯或聚丙烯等材料制成,具有化学惰性,可抵抗压片过程中遇到的压力和条件。

塑料圈的优点

- 成本效益高:与铝质或钢质压片圈相比,塑料压片圈的价格通常更实惠,因此是样品处理量大的实验室的经济之选。

- 重量轻:其轻便的特性简化了操作,减轻了操作人员的身体负担,尤其是在重复性工作中。

- 非反应性:塑料环具有化学惰性,不会与粉末样品发生反应,确保了分析结果的完整性。

在压片过程中的应用

塑料圈可用于粉末压片法,将粉末样品压制成均匀的片剂。该过程包括几个步骤:

- 粉末制备:首先将粉末样品粉碎并研磨至细粒度,通常约为 20 μm,以确保均匀性。

- 装环:然后将制备好的粉末小心地装入塑料环中,确保均匀分布,以避免最终片剂中出现任何密度变化。

- 压片:使用手动或电动液压机,在可控压力(通常为 10 至 40 吨)下对粉末进行压缩。压力保持在特定的保持时间内,通常为 10 到 60 秒,以达到所需的片剂密度。

- 弹射:压片过程完成后,小心地将塑料环从压片机中取出,然后将压缩片剂弹出,以便进一步分析。

注意事项

- 压力敏感性:虽然塑料环经久耐用,但与金属环相比,它们对压力更加敏感。操作员必须确保施加的压力不超过胶圈的公差,以避免变形或断裂。

- 清洁和维护:塑料环需要定期清洁,以清除残留的粉末,防止样品之间的交叉污染。与有时会残留粉末的金属环相比,塑料环更容易清洁。

总之,塑料环为 XRF 光谱分析中的粉末样品压片提供了一种成本效益高、重量轻且无反应的解决方案,使其成为许多实验室的首选。

铝环压片

铝环具有出色的导电性和耐腐蚀性,是 X 射线荧光 (XRF) 光谱分析中粉末样品压片的首选。这些环通常由高纯度铝制成,可确保在压片过程中将元素污染降至最低。使用铝环可以制作出均匀致密的片剂,这对精确和可重现的 XRF 分析至关重要。

在制备用于 XRF 分析的粉末样品时,选择压片环材料非常重要。与塑料和钢等其他材料相比,铝制压片环具有多种优势。例如,铝的高导热性可确保平板在 XRF 分析中使用的高能 X 射线束下保持稳定,防止任何潜在的热变形或开裂。

此外,铝环相对较轻,易于处理,使制片过程更高效,劳动强度更低。使用铝环的过程包括在铝环中填入精确计量的粉末样品,施加压力压实粉末,然后小心地取出成型的片剂。这种方法可确保样品被均匀压缩,从而提高光谱分辨率,降低痕量元素的检测限。

总之,铝环为 XRF 分析中的粉末样品压片提供了可靠而有效的解决方案,其导电性、稳定性和易用性是其他材料难以比拟的。

钢环压片

在压片过程中使用钢环是一种细致的工艺,旨在确保用于 X 射线荧光 (XRF) 光谱分析的粉末样品的完整性和均匀性。钢圈因其耐用性和承受较高压力的能力而备受青睐,这对于制作适用于精确分析的致密、均匀的片剂至关重要。

钢环制片的步骤

-

选择钢环:第一步是根据样品大小和所需片剂厚度选择合适的钢圈。钢圈有各种直径和高度,可根据具体分析需求进行定制。

-

样品制备:粉末样品的制备方法是将其研磨至细稠度,通常小于 74 μm。这样可以确保颗粒在环内均匀分布,这对精确的 XRF 分析至关重要。

-

装环:将制备好的粉末小心地装入钢环中。这一过程要求精确,以避免出现气穴,气穴会导致最终片剂的不一致性。

-

施加压力:使用液压机对钢圈内的粉末施加压力。压力通常为 10 至 40 吨,保持时间为 10 至 60 秒。压力和保温时间是影响片剂密度和均匀性的关键因素。

-

拆卸和检查:压力释放后,片剂会被小心地从钢圈上取下。然后检查片剂是否有裂缝或表面不平等缺陷。任何有缺陷的片剂都会被丢弃,以确保分析的可靠性。

钢环压片的优势

- 耐用性:钢环具有很强的耐磨损性,因此非常适合在高压环境中反复使用。

- 压力公差:与塑料圈或铝圈相比,钢圈可承受更高的压力,从而使药片更致密、更均匀。

- 精度:钢圈的精确尺寸可确保片剂厚度和直径的一致性,这对精确的 XRF 测量至关重要。

按照上述步骤并利用钢环的优势,分析人员可以生产出高质量的药片,这对于获得可靠、精确的 XRF 光谱数据至关重要。

相关产品

- FTIR的XRF & KBR塑料环实验室粉末颗粒压片模具

- XRF & KBR 钢环实验室粉末压片模具,用于 FTIR

- XRF & KBR 压片机自动实验室液压机

- XRF硼酸实验室粉末颗粒压片模具

- X射线衍射仪粉末载台