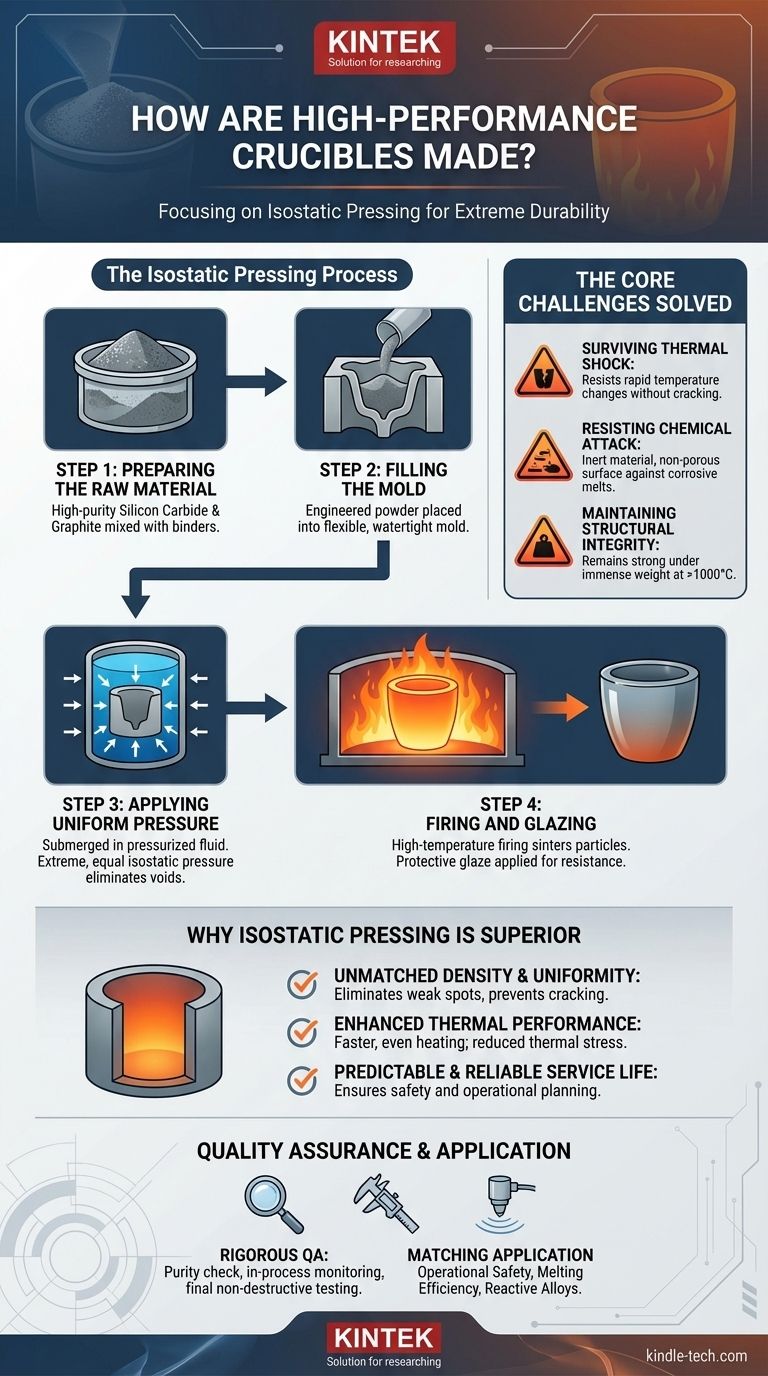

简而言之,现代高性能坩埚,例如碳化硅制成的坩埚,是采用一种称为等静压的工艺制造的。这种方法涉及在柔性模具中,通过流体施加极高且均匀的压力来压实粉末状原材料。这种技术之所以受到青睐,是因为它能制造出异常致密和均匀的最终产品,这对于承受冶金应用中强烈的热应力和化学应力至关重要。

具体的制造方法不仅仅是一个技术细节——它是决定坩埚可靠性和性能的主要因素。等静压等现代工艺的目标是消除导致高温下灾难性故障的微观不一致性。

核心挑战:抵抗极端条件

在详细介绍制造步骤之前,了解该工艺旨在解决的问题至关重要。坩埚在可想象的最恶劣环境中运行。

承受热冲击

坩埚必须承受快速反复的温度变化而不会开裂。任何内部不一致或微观空隙都会成为应力点,裂缝可能由此开始。

抵抗化学侵蚀

在高温下,熔融金属和助焊剂可能具有极强的腐蚀性。坩埚材料必须具有化学惰性,其表面必须无孔,以防止由内而外的降解。

保持结构完整性

即使在温度超过1000°C时承载熔融金属的巨大重量,坩埚也必须保持坚固和刚性。其结构中的任何弱点都可能导致变形或失效。

等静压工艺详解

等静压是制造能够克服这些挑战的坩埚的解决方案。它确保坩埚的每个部分都具有相同的密度和强度。

步骤1:准备原材料

该过程首先仔细混合高纯度原材料,例如碳化硅和石墨,以及专用粘合剂。这种均匀的混合物是坩埚最终性能的基础。

步骤2:填充模具

然后将这种精确设计的粉末放入柔性、防水模具中,通常由聚氨酯或橡胶制成。模具的形状与最终坩埚的形状相同。

步骤3:施加均匀压力

密封的模具浸入液压流体腔室中。然后,该流体被加压到极高的水平,对模具表面的每个点施加相等的力——这是等静压的决定性特征。

这种均匀压实挤出气穴,并确保粉末材料在坩埚壁和底部实现始终如一的高密度。

步骤4:烧结和上釉

从模具中取出后,压实的“生坯”坩埚被仔细干燥。然后将其在窑炉中以非常高的温度烧结。此步骤烧掉粘合剂并将陶瓷颗粒烧结在一起,形成坚固的整体结构。通常会涂上一层最终的保护釉,以增强抗氧化和耐化学性。

为什么这种方法更优越

旧方法可能会引入弱点,但等静压旨在消除它们。其优点直接与该过程的物理特性相关。

无与伦比的密度和均匀性

与从一个或两个方向施加压力的方法不同,等静压消除了密度梯度。由此产生的坩埚没有固有的弱点,使其在应力下更耐开裂。

增强的热性能

均匀致密的本体能够更均匀、更有效地传导热量。这意味着用户熔化时间更快,更重要的是,减少了可能积聚并导致破裂的热应力。

可预测且可靠的使用寿命

由于该工艺消除了导致过早失效的变量,因此通过这种方式制造的坩埚提供了更可预测和可靠的使用寿命。这对于任何铸造厂或实验室的安全和运营规划都是一个关键因素。

质量保证的关键作用

制造过程的好坏取决于其控制。严格的质量保证不是事后考虑,而是生产的组成部分。

材料纯度检测

它始于测试所有进厂原材料的纯度和粒度。任何杂质都可能在高温下损害最终产品的完整性。

过程监控

在压制期间和之后,检查坩埚的尺寸精度和密度。任何超出严格公差的部件都将被拒绝。

最终无损检测

烧结后,每个坩埚都经过最终检查。这通常包括目视检查,有时还包括超声波检测,以检测可能导致在使用中失效的任何隐藏内部缺陷或表面裂纹。

根据您的应用匹配坩埚

了解制造过程使您能够为您的特定目标选择正确的工具。

- 如果您的主要关注点是操作安全:要求使用等静压制造的坩埚。这种方法直接最大限度地减少了导致灾难性故障的主要内部缺陷。

- 如果您的主要关注点是熔化效率:等静压坩埚提供卓越的导热性,确保更快、更一致的加热并降低能源成本。

- 如果您正在使用反应性合金:通过此过程实现的高密度和低孔隙率可产生更具化学惰性的坩埚,保护您的熔体免受污染。

最终,坩埚从粉末到成品的制造过程直接表明了其强度和可靠性。

总结表:

| 制造步骤 | 主要优点 | 对性能的影响 |

|---|---|---|

| 等静压 | 密度均匀 | 消除弱点,防止开裂 |

| 高纯度材料 | 化学惰性 | 耐腐蚀,防止污染 |

| 高温烧结 | 坚固的整体结构 | 在极端高温和负载下保持完整性 |

| 严格的质量保证 | 可预测的使用寿命 | 确保安全和操作可靠性 |

准备好提升您实验室的安全性和效率了吗?合适的坩埚对于可靠的结果至关重要。KINTEK 专注于高性能实验室设备和耗材,包括按照最高标准制造的坩埚,以提供卓越的耐热和耐化学性。立即联系我们的专家,为您的特定应用找到完美的坩埚,体验 KINTEK 在质量和性能方面的卓越之处。

图解指南