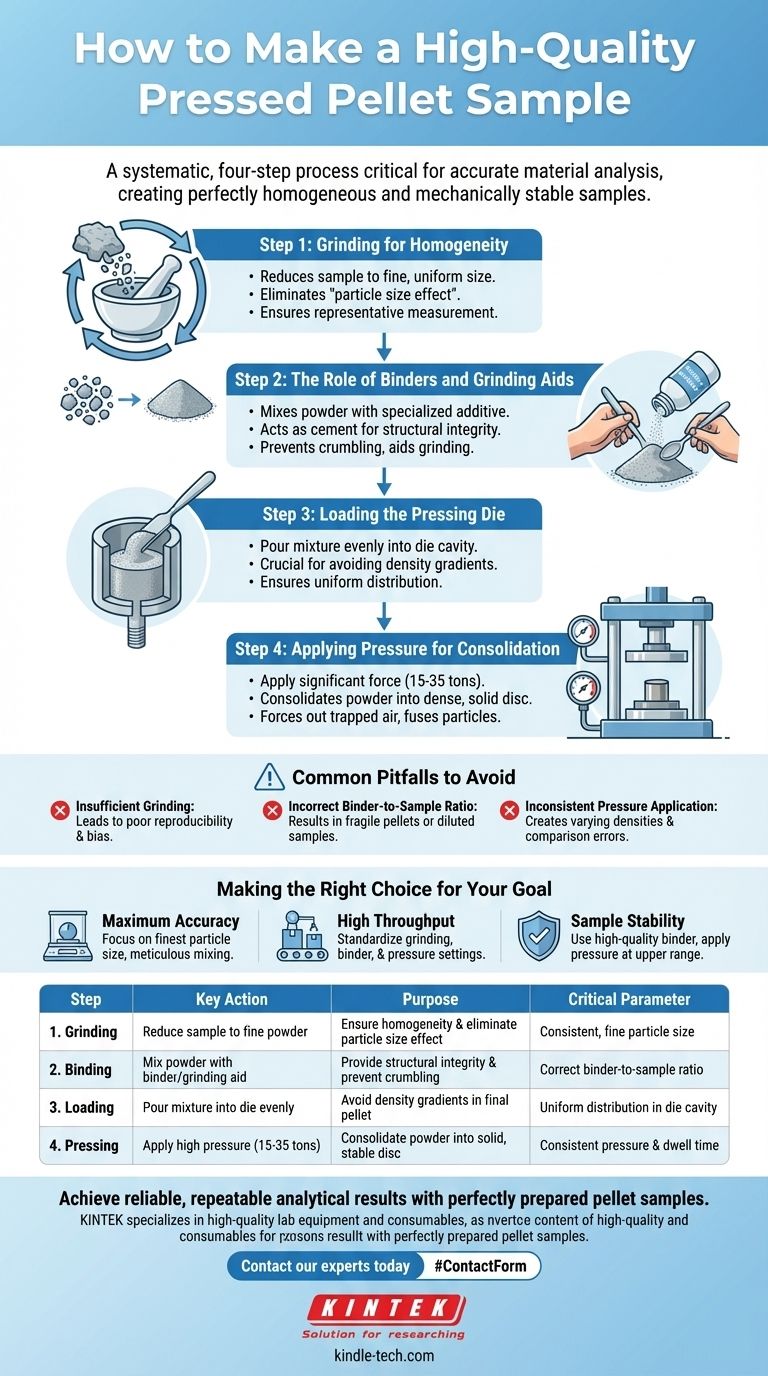

制作高质量的压片是一个系统的四步过程,对许多类型的材料分析至关重要。该程序包括将样品研磨成细粉,将其与粘合剂混合,将混合物装入压片模具中,最后在高压(通常为15至35吨)下压实,形成一个坚固、稳定的片剂,以备分析。

压片制备的核心目标不仅仅是压实粉末,而是创建完美均匀且机械稳定的样品。这种均匀性是实现准确和可重复分析结果的基础,尤其是在X射线荧光(XRF)等技术中。

压片制备的四大支柱

要获得可靠的压片,需要仔细注意过程的每个阶段。每个步骤都有其独特目的,旨在消除可能损害分析数据质量的变量。

第一步:研磨以实现均匀性

第一步也是最关键的一步是将样品还原成细小、均匀的颗粒尺寸。

这不仅仅是为了使材料变小;更是为了消除“颗粒尺寸效应”,即较大或尺寸不一的颗粒可能导致不一致的分析信号。一致的细粉末确保测量结果代表整个样品。

第二步:粘合剂和研磨助剂的作用

研磨后,将样品粉末与专用添加剂彻底混合。

这种添加剂,通常称为粘合剂,起到水泥的作用,赋予成品压片结构完整性并防止其碎裂。在许多情况下,它还充当研磨助剂,有助于在上一阶段更有效地分解颗粒。

第三步:装载压片模具

然后将样品和粘合剂的均匀混合物小心地倒入圆柱形压片模具中。

此步骤的关键是确保粉末在模具腔内均匀分布。分布不均可能导致最终压片中出现密度梯度,从而影响分析结果。

第四步:施加压力进行固结

最后一步是使用实验室压机施加显著的力。

在15至35吨的压力下压制样品,使粉末固结,排出滞留的空气,并将颗粒和粘合剂熔合成致密、坚实的圆盘。结果是得到一个表面光滑、平整的压片,非常适合分析。

要避免的常见陷阱

最终数据的质量与样品制备的质量直接相关。避免这些常见错误对于获得可靠的结果至关重要。

研磨不足

未能达到足够细小和均匀的颗粒尺寸是最常见的误差来源。这会导致重现性差,并可能给您的测量带来显著偏差。

不正确的粘合剂与样品比例

使用过少的粘合剂会导致压片脆弱,在操作过程中容易破裂。使用过多的粘合剂会稀释样品,可能使您感兴趣的元素的浓度低于仪器的检测限。

不一致的压力施加

对不同样品施加不同压力会产生密度各异的压片。这种不一致性是比较一批样品结果时的主要误差来源。标准化您的压力和保压时间至关重要。

根据您的目标做出正确选择

您的具体分析需求应指导您进行压片制备的方法。

- 如果您的主要关注点是最大准确性:优先实现尽可能最细、最均匀的颗粒尺寸,并确保样品和粘合剂的细致混合。

- 如果您的主要关注点是高通量:标准化您的研磨时间、粘合剂比例和压力设置,以确保每个压片都以完全相同的方式制作,从而实现可靠的重现性。

- 如果您的主要关注点是样品稳定性:选择高质量的粘合剂,并在建议范围的上限施加压力,以创建耐用、不易碎的压片,用于存档或重新分析。

掌握这种制备技术将常规任务转变为可靠分析数据的基石。

总结表:

| 步骤 | 关键操作 | 目的 | 关键参数 |

|---|---|---|---|

| 1. 研磨 | 将样品还原成细粉 | 确保均匀性并消除颗粒尺寸效应 | 一致、细小的颗粒尺寸 |

| 2. 粘合 | 将粉末与粘合剂/研磨助剂混合 | 提供结构完整性并防止碎裂 | 正确的粘合剂与样品比例 |

| 3. 装载 | 将混合物均匀倒入模具中 | 避免最终压片中出现密度梯度 | 模具腔内均匀分布 |

| 4. 压制 | 施加高压(15-35吨) | 将粉末固结成坚固、稳定的圆盘 | 一致的压力和保压时间 |

通过完美制备的压片样品,获得可靠、可重复的分析结果。正确的设备对于每个步骤都至关重要——从一致的研磨到精确的压制。KINTEK专注于提供高质量的实验室设备和耗材,满足您所有的压片制备需求,确保您的实验室以最高的准确性和效率运行。立即联系我们的专家,讨论适合您特定应用的理想压机、模具和粘合剂。

图解指南