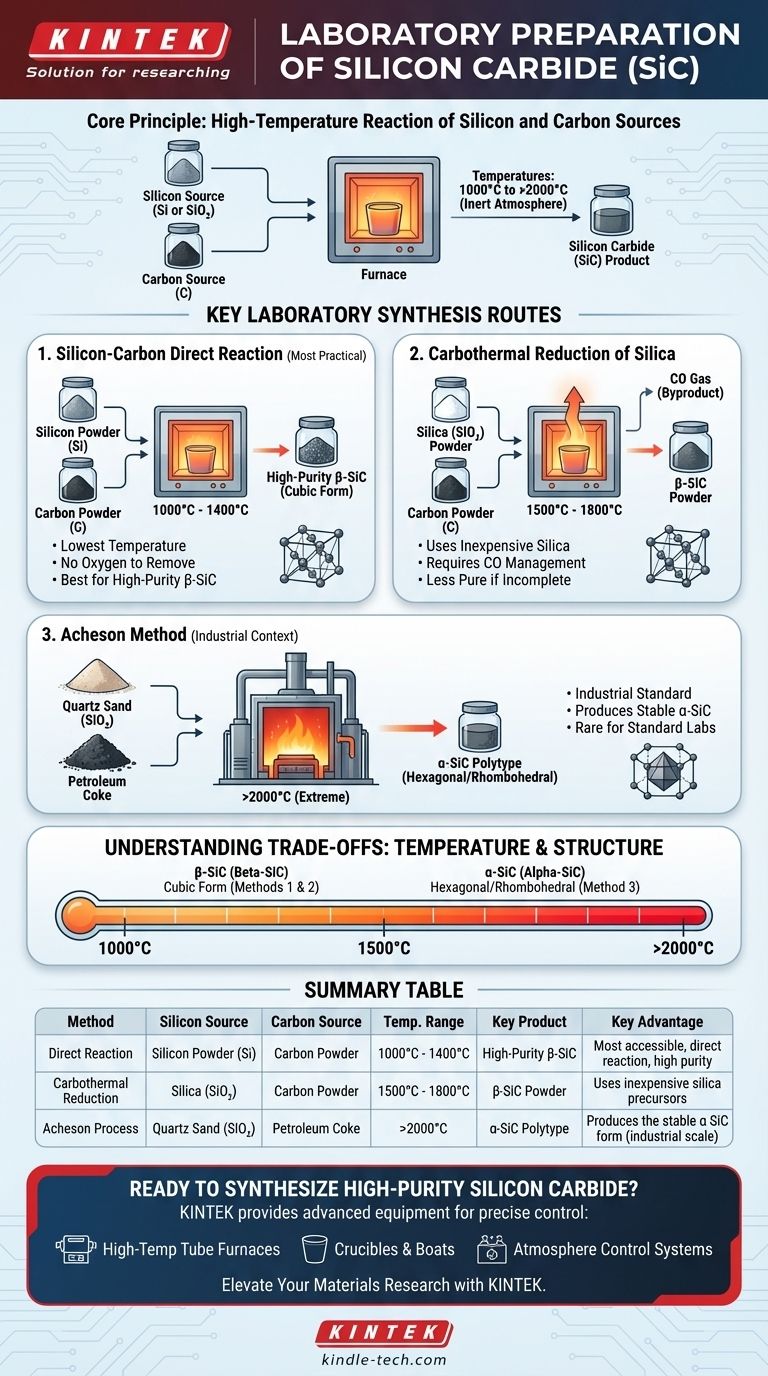

在实验室中,碳化硅(SiC)通常通过三种高温粉末合成方法之一制备。这些方法涉及在受控的炉内环境中,将硅源(元素硅或二氧化硅)与碳源在1000°C至2000°C以上的温度下进行反应。

对于许多实验室来说,最实用的方法是硅粉和碳粉的直接反应,因为它所需的温度最低,并且可以生产高纯度的β-SiC。您选择的方法最终取决于您可用的设备以及您需要合成的特定类型SiC。

了解核心化学原理

所有碳化硅的合成路线都建立在相同的基本原理之上:创造一个化学环境,使硅原子和碳原子在高温下共价键合。这些元素的具体来源和所使用的温度决定了最终产品的特性。

硅源:硅与二氧化硅

硅的初始形式是一个关键的决定点。您可以从高纯度元素硅粉(Si)或二氧化硅(SiO₂)粉末(通常称为硅石)开始。使用纯硅会导致更直接的反应,而使用二氧化硅则涉及一个还原步骤。

碳源:纯度至关重要

碳源通常是细粉末,如石油焦、炭黑或石墨。碳源的纯度直接影响所得SiC的纯度,因此使用高纯度材料对于高质量合成至关重要。

关键实验室合成路线

虽然工业方法以大规模运行,但其基本化学原理直接适用于实验室合成。这三种主要路线在温度、纯度和复杂性方面提供了不同的权衡。

方法1:硅-碳直接反应

这通常是设备齐全的材料实验室最容易实现的方法。它涉及加热高纯度硅粉和碳粉的紧密混合物。

反应很简单:Si + C → β-SiC。

此过程通常在1000°C至1400°C的温度下进行。其主要优点是生产高纯度β-SiC,因为没有其他元素(如来自二氧化硅的氧)需要去除。

方法2:二氧化硅的碳热还原

这种常用方法使用廉价的二氧化硅粉末作为硅源。将其与碳粉混合并加热到更高的温度范围。

反应是:SiO₂ + 3C → β-SiC + 2CO(气体)。

这需要1500°C至1800°C的温度。它成功地生产了β-SiC粉末,但需要仔细管理一氧化碳(CO)气体副产物,如果反应不完全,可能会导致产品纯度较低。

方法3:阿奇逊法(工业背景)

阿奇逊法是生产SiC的主要工业过程。它涉及将大量的石英砂(SiO₂)和石油焦混合物加热到极高温度。

此过程在2000°C以上运行,是合成坚硬、稳定的α-SiC多型体的标准方法。由于极高的能量和设备要求,此方法很少在标准实验室规模上复制。

了解权衡

选择正确的合成路线需要平衡三个关键因素:所需的晶体结构、所需的纯度以及实验室的能力。

温度决定晶体结构(多型体)

最重要的因素是温度。SiC的晶体结构或多型体是合成温度的直接结果。

- β-SiC(贝塔-SiC):这种立方形式在较低温度下合成,通常低于2000°C。直接反应和碳热还原方法都产生β-SiC。

- α-SiC(阿尔法-SiC):这些六方和菱面体形式在热力学上更稳定,并通过阿奇逊法在非常高的温度下合成,通常高于2000°C。

前体决定最终纯度

最终SiC粉末的纯度受起始材料纯度的限制。硅和碳的直接反应通常提供获得高纯度产品的更清洁途径。

设备和气氛控制至关重要

所有这些方法都需要一个能够达到至少1400°C的高温炉。该过程必须在惰性气氛(如氩气)中进行,以防止硅和碳氧化,这会破坏合成。

根据您的目标选择正确的方法

您的选择应以您的具体实验目标和实验室限制为指导。

- 如果您的主要重点是高纯度β-SiC且设备易于获取:硅粉和碳粉的直接反应是最直接和可控的方法。

- 如果您正在使用二氧化硅前体并拥有高温炉:碳热还原法是生产β-SiC粉末的可行且经典途径。

- 如果您的目标是生产α-SiC多型体:您将需要专业的、能够达到2000°C以上温度的高温设备,以模拟工业过程。

最终,碳化硅的成功实验室合成取决于将您的前体材料和温度能力与您旨在实现的特定SiC特性相匹配。

总结表:

| 方法 | 硅源 | 碳源 | 温度范围 | 主要产品 | 主要优点 |

|---|---|---|---|---|---|

| 直接反应 | 硅粉 (Si) | 碳粉 | 1000°C - 1400°C | 高纯度 β-SiC | 最易实现,直接反应,高纯度 |

| 碳热还原 | 二氧化硅 (SiO₂) | 碳粉 | 1500°C - 1800°C | β-SiC 粉末 | 使用廉价的二氧化硅前体 |

| 阿奇逊法 | 石英砂 (SiO₂) | 石油焦 | >2000°C | α-SiC 多型体 | 生产稳定的 α-SiC 形式(工业规模) |

准备好在您的实验室合成高纯度碳化硅了吗?

选择正确的合成方法只是第一步。要获得一致、高质量的结果,需要精确的温度控制和可靠的惰性气氛——这正是KINTEK先进实验室熔炉所能提供的。

KINTEK专注于您进行先进材料合成所需的高温设备和耗材,包括:

- 高温管式炉:在惰性气氛中精确控制高达1800°C甚至更高的温度。

- 坩埚和舟皿:专为SiC合成反应设计的高纯度氧化铝或石墨容器。

- 气氛控制系统:确保您的反应免受氧化。

让我们的专家帮助您选择最适合您特定SiC合成目标的设置,无论您是针对β-SiC还是更具挑战性的α-SiC多型体。

立即联系KINTEK,讨论您实验室的需求,提升您的材料研究水平!

图解指南

相关产品

- 真空密封连续工作旋转管式炉 旋转管炉

- 电动回转窑连续工作小型回转炉加热裂解装置

- 电动回转窑热解炉设备煅烧小型回转炉旋转炉

- 电动回转窑活性炭再生小型回转炉

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备