简而言之,感应炉炉衬没有单一的标准厚度。所需的厚度是一个关键的工程决策,它会根据炉子的尺寸、熔炼金属的类型以及所使用的特定耐火材料而显著变化。其设计旨在平衡安全性、效率和运营成本。

感应炉炉衬的厚度不是一个固定尺寸,而是一个经过计算的权衡。它的设计旨在提供最大的安全性和耐火材料寿命,同时最大限度地减少热量损失及其对炉子电效率和容量的影响。

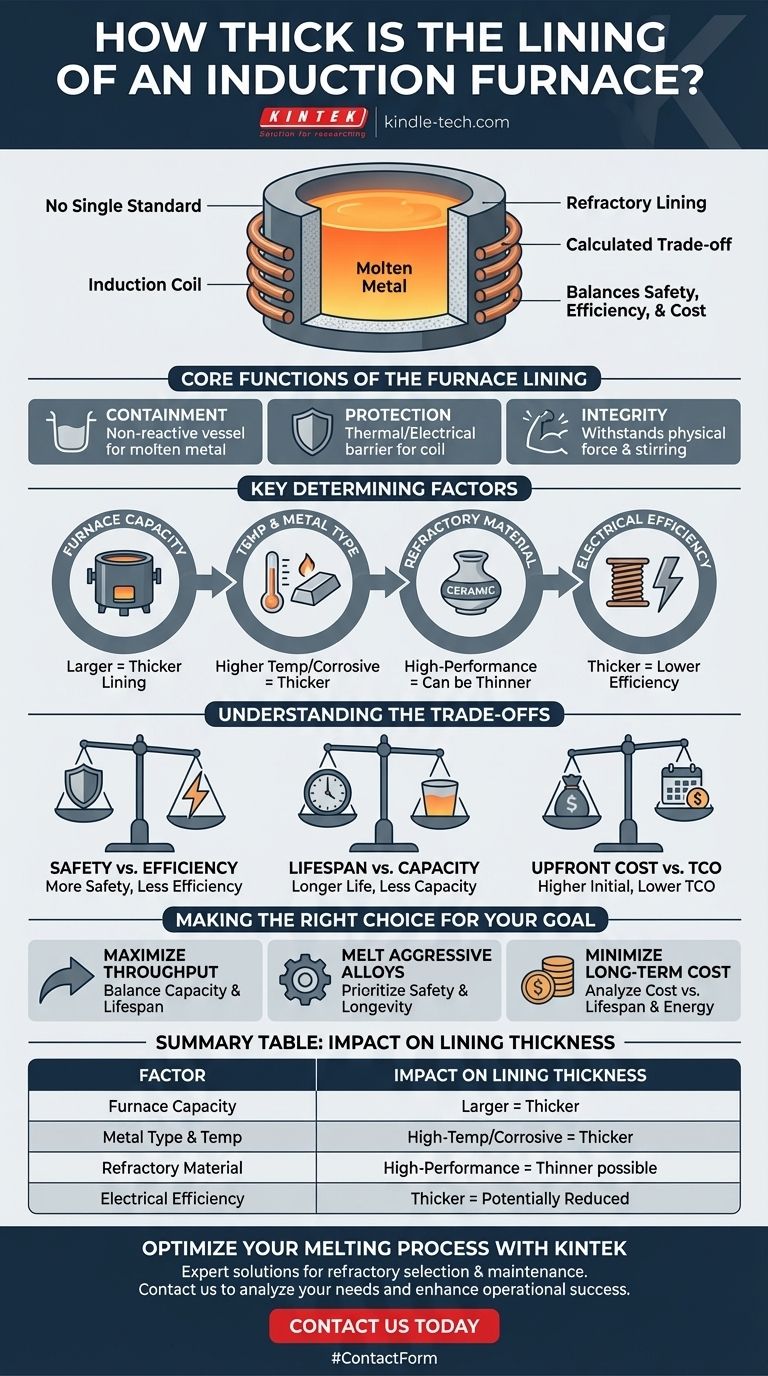

炉衬的核心功能

炉衬,或称耐火材料,可以说是感应炉安全高效运行最关键的部件。它的主要作用是作为盛装高温熔融金属的坩埚。

盛装熔融金属

炉衬最明显的功能是形成一个非反应性容器,能够承受极端温度而不失效。炉衬破裂,即所谓的金属泄漏,是一种灾难性的、极其危险的事件。

保护感应线圈

炉衬在熔融金属浴和水冷铜感应线圈之间形成热和电的屏障。金属与线圈直接接触会导致立即且破坏性的短路。

确保结构完整性

耐火炉衬必须足够坚固,以承受熔融金属在加热过程中电磁搅拌产生的物理力和持续运动。

决定炉衬厚度的关键因素

工程师通过分析几个相互依赖的因素来确定最佳炉衬厚度。一个变量的变化需要重新评估其他变量。

炉体容量和尺寸

容纳数吨熔融金属的大型炉体对炉衬施加的物理压力显著更大。与小型实验室炉体相比,它们自然需要更厚、更坚固的耐火壁以确保结构完整性。

操作温度和金属类型

金属类型决定了所需的操作温度及其化学腐蚀性。熔炼钢或不锈钢等高温合金需要比熔炼铝或锌等低温金属更具弹性和通常更厚的炉衬。

耐火材料性能

现代耐火材料是特种陶瓷材料(例如,二氧化硅、氧化铝、氧化镁基)。具有优异隔热性和抗侵蚀性的高性能耐火材料,与低等级、价格较低的材料相比,可能允许更薄的设计。

电效率(线圈耦合)

感应炉通过在线圈中产生磁场来工作,该磁场在金属炉料中感应电流。线圈与金属之间的距离——由炉衬占据的间隙——影响这种能量传输的效率。较厚的炉衬会增加这个距离,这可能会略微降低电耦合效率。

理解权衡

选择炉衬厚度是在相互竞争的优先级之间取得平衡。理解这些权衡是为特定应用做出正确决策的关键。

安全性与电效率

较厚的炉衬提供了更大的安全裕度,以防止侵蚀和潜在的金属泄漏。然而,随着炉衬厚度的增加,线圈与金属炉料之间的距离也随之增加,这可能导致电效率略微下降和熔化速度变慢。

炉衬寿命与炉体容量

对于给定的炉壳尺寸,较厚的耐火炉衬会直接减少可用于金属炉料的内部容积。这意味着在厚炉衬的寿命和坚固性与薄炉衬的最大批次尺寸之间存在权衡。

前期成本与总拥有成本

能够实现更薄、更高效炉衬的高性能耐火材料通常前期成本更高。同样,任何材料的较厚炉衬成本也更高。必须权衡这项初始投资与总拥有成本,包括炉衬寿命、能耗以及在重新衬炉过程中停机的运营成本。

为您的目标做出正确选择

您的最佳炉衬策略完全取决于您的主要运营目标。

- 如果您的主要重点是最大化吞吐量: 优先考虑在良好炉体容量和合理耐火材料寿命之间取得平衡的设计,以最大限度地减少重新衬炉的停机频率。

- 如果您的主要重点是熔炼侵蚀性高温合金: 优先考虑安全性和寿命,选择高等级、坚固的耐火材料,即使这意味着炉壁稍厚且炉体容积减小。

- 如果您的主要重点是最小化长期运营成本: 对耐火材料成本与预期寿命和能源效率进行彻底分析,以找到最低的总拥有成本,而不仅仅是最低的初始价格。

最终,确定正确的炉衬厚度是一个精确的工程计算,而不是一个通用规范。

总结表:

| 因素 | 对炉衬厚度的影响 |

|---|---|

| 炉体容量 | 大型炉体需要更厚的炉衬以确保结构完整性。 |

| 金属类型和温度 | 高温、腐蚀性合金(例如,钢)需要更厚、更坚固的炉衬。 |

| 耐火材料 | 高性能材料可以在保持安全性的同时允许更薄的设计。 |

| 电效率 | 较厚的炉衬会增加线圈到金属的距离,可能降低效率。 |

通过正确的炉衬策略优化您的熔炼过程。

正确的炉衬厚度对于您的操作的安全性、效率和成本效益至关重要。KINTEK 专注于提供实验室设备和耗材,包括感应炉维护和耐火材料选择的专家解决方案。我们的团队可以帮助您分析您的具体需求——无论您是熔炼侵蚀性合金还是优先考虑吞吐量——以确保最大的性能和价值。

立即联系我们,讨论我们如何支持您的实验室熔炼应用并提升您的运营成功。

图解指南