制作用于XRF分析的压片是一个系统的过程,旨在将原始样品转化为适合测量的稳定、均一的圆盘。核心程序包括四个不同的阶段:将样品研磨成细粉、将其与粘合剂混合、将混合物装入模具,以及在高压下进行压制。

制作压片的最终目标不仅仅是固化样品,更是要生产一个完美平坦、致密且均一的分析表面。这种细致的制备是消除颗粒大小和密度变化引起的误差的关键,确保您的XRF数据既准确又可重复。

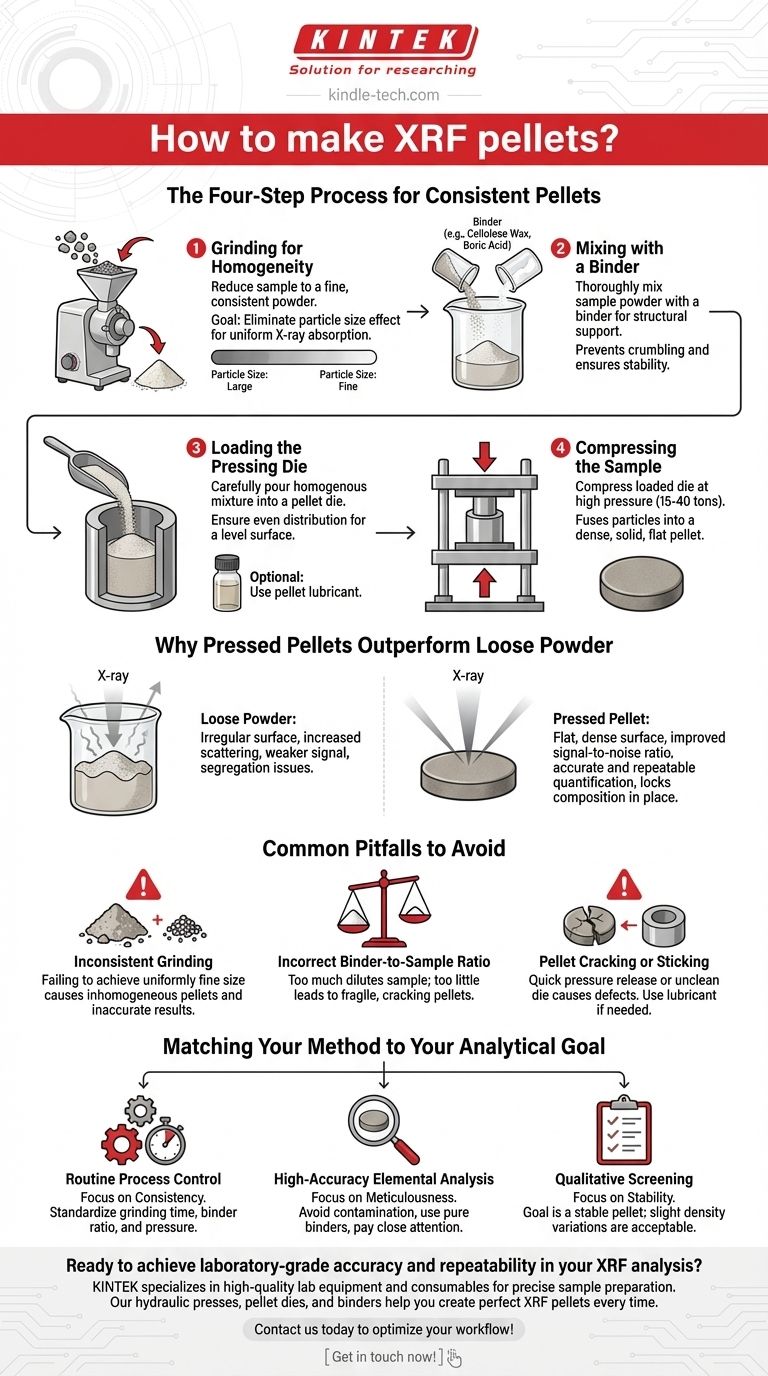

制作一致压片的四步流程

一个成功的XRF压片为仪器提供了散装样品的均匀代表。其制作过程中的每一步对于实现这种均匀性都至关重要。

步骤1:研磨以实现均一性

第一步是将样品研磨成细小、均匀的粉末,通常使用研磨机或磨粉机。

目标是消除颗粒尺寸效应,因为较大的颗粒可能会不成比例地吸收或散射X射线,从而影响最终的元素组成数据。理想状态是达到细面粉般的稠度。

步骤2:与粘合剂混合

研磨后,将样品粉末与粘合剂或研磨助剂彻底混合。

粘合剂,如纤维素蜡或硼酸,作为结构支撑,有助于细小颗粒在压制过程中相互粘附。这确保了成品压片具有机械稳定性,不会碎裂。

步骤3:装载压片模具

然后,将均匀的混合物小心地倒入圆柱形钢制压片模具中。

为获得最佳效果,粉末应均匀分布以确保表面平整。有时可以在模具表面涂抹少量压片润滑剂,以防止成品压片粘连。

步骤4:压制样品

最后,将装有样品的模具放入液压机中,并在高压下进行压制。

典型压力范围为15至40吨。这种力将粉末压实,去除空气空隙,并将颗粒和粘合剂融合形成一个致密、坚固的压片,可供分析。

为什么压片优于散粉

虽然分析散粉更快,但制作压片提供了显著的分析优势,这对于高质量数据至关重要。

提高信噪比

与散粉的不规则表面相比,致密、平坦的压片表面最大限度地减少了X射线散射。

这使得信号相对于背景噪声更强、更清晰。这对于准确检测轻元素尤为关键,因为轻元素自然会产生较弱的荧光信号。

准确和可重复的定量分析

散粉可能存在偏析问题,即较细或较密的颗粒会沉到底部。

压片将样品的组成固定在适当位置,确保仪器每次都能分析真正具有代表性的表面。这消除了差异,并带来了更可靠的定量结果。

常见误区

即使拥有正确的设备,一些常见问题也可能损害压片质量,进而影响您的分析结果。

研磨不一致

未能获得均匀细小的颗粒尺寸是误差最常见的来源。不均匀的粉末会产生不均匀的压片,导致不准确和不可重复的测量。

粘合剂与样品比例不正确

使用过多的粘合剂会稀释样品,使痕量元素难以检测。使用过少则可能导致压片脆弱,在从模具中弹出后开裂或碎裂。

压片开裂或粘连

如果施加或释放压力过快,压片通常会开裂。压片粘在模具表面可能表明模具不够干净,或者该特定样品类型需要润滑剂。

将您的方法与分析目标相匹配

您的压片制作过程的严谨性应与最终数据所需的精度相符。

- 如果您的主要重点是常规过程控制: 一致性是关键。标准化您的研磨时间、样品与粘合剂的比例以及压制压力,以确保所有压片都以相同的方式制作。

- 如果您的主要重点是高精度元素分析: 仔细注意避免研磨过程中的污染,并确保粘合剂材料不包含您试图测量的任何元素。

- 如果您的主要重点是定性筛选: 主要目标是稳定的压片,不会污染仪器。虽然仍然重要,但密度的轻微变化不如定量工作那么关键。

掌握这种样品制备技术是生成可靠和值得信赖的XRF数据的基本步骤。

总结表:

| 步骤 | 关键操作 | 目的 |

|---|---|---|

| 1 | 研磨 | 获得细小、均匀的粉末,以消除颗粒尺寸效应。 |

| 2 | 与粘合剂混合 | 添加结构支撑(例如,纤维素蜡)以确保压片稳定性。 |

| 3 | 装载模具 | 将混合物均匀分布在钢制模具中,以获得平整表面。 |

| 4 | 压制 | 施加高压(15-40吨)将颗粒融合为致密圆盘。 |

准备好在您的XRF分析中实现实验室级别的准确性和可重复性了吗?

KINTEK专注于高品质实验室设备和耗材,用于精确的样品制备。我们的液压机、压片模具和粘合剂系列旨在帮助您每次都能制作出完美的XRF压片,确保您的数据可靠且无污染。

立即联系我们,讨论您的具体实验室需求,让我们的专家帮助您优化样品制备流程。立即联系!

图解指南