虽然钨拥有所有纯金属中最高的熔点,但在所有情况下它都不是唯一耐热性最高的材料。真正的耐热性比单纯的高熔点要复杂得多;它涉及材料在极端温度下保持强度和抵抗化学降解(如氧化)的能力。

“最佳”耐热材料完全取决于具体的应用。虽然钨因其创纪录的金属熔点在真空环境中表现出色,但在高温开放空气中会灾难性失效,并且在实际条件下通常会被先进陶瓷或特种高温合金超越。

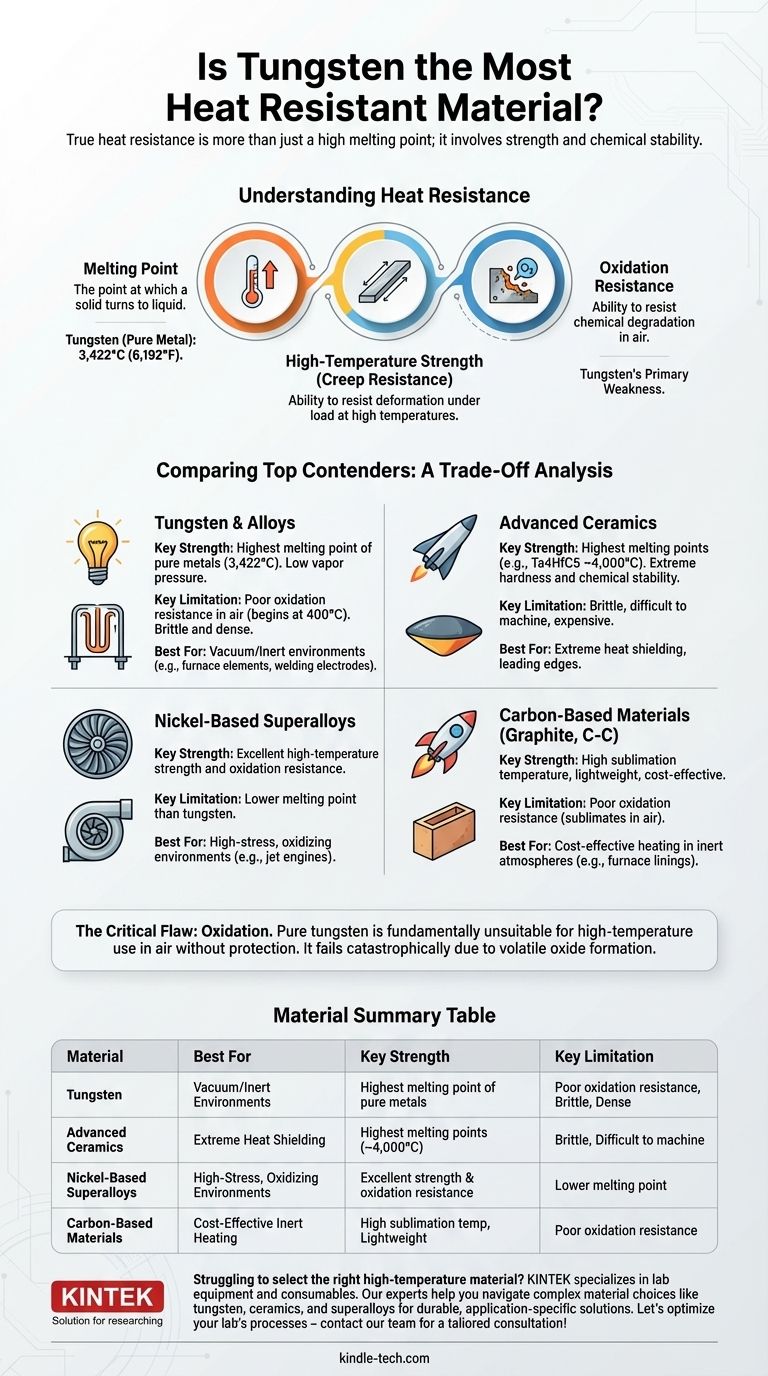

“耐热”的真正含义

“耐热”一词不是单一的属性,而是多种因素的组合。理解这些区别对于为高温应用选择正确的材料至关重要。

熔点:最简单的指标

衡量耐热性最常用的指标是材料的熔点。在这个类别中,钨是所有纯金属中的冠军,熔点为 3,422°C (6,192°F)。

然而,其他材料具有更高的熔点或升华点。例如,碳在大约 3,642°C 时升华(直接从固体变为气体)。更令人印象深刻的是,某些陶瓷化合物,如钽铪碳化物 (Ta4HfC5),其熔点已显示接近 4,000°C (7,232°F)。

高温强度(抗蠕变性)

材料在高温下承受载荷而不发生变形的能力称为抗蠕变性。材料的温度可能远低于其熔点,但在机械应力下仍会拉伸、变形并最终失效。

虽然钨具有良好的高温强度,但这是镍基高温合金通常表现出色的领域。它们经过设计,能够在许多其他金属会变弱的温度下保持卓越的结构完整性,这使得它们成为喷气发动机涡轮叶片等高应力部件的关键材料。

抗氧化性

这可以说是许多实际应用中最重要的因素,也是钨的主要弱点。在氧气存在下(即在开放空气中),钨在低至 400°C 的温度下就会迅速氧化。

这个过程会形成一个易挥发的氧化层并蒸发,从而迅速侵蚀材料。相比之下,不锈钢和镍基高温合金等材料会形成稳定的保护性氧化层,使其免受进一步降解。

比较顶级竞争者

没有一种材料能在所有类别中获胜。理想的选择总是基于操作环境的权衡。

钨及其合金

钨是结合了极端高温和真空或惰性气体环境的应用的首选。其高熔点和低蒸气压使其非常适合白炽灯灯丝、真空炉加热元件和 TIG 焊条。

碳基材料(石墨、C-C)

与钨一样,石墨具有非常高的升华温度,在高温、非氧化环境中有广泛应用。它比钨轻得多,成本也更低,是炉衬、火箭喷嘴和刹车盘的理想选择。其主要限制同样是缺乏抗氧化性。

先进陶瓷

碳化铪和碳化钽铪等材料是熔点的无可争议的冠军。它们极高的硬度和化学稳定性使其成为高超音速飞行器前缘或先进热屏蔽的候选材料。然而,它们通常很脆,而且非常难以加工,限制了它们的广泛使用。

镍基高温合金

这些是需要在高温下同时具备高强度和抗氧化性的应用的“主力军”。选择它们不是因为它们的熔点(低于钨),而是因为它们能够在富氧环境中承受极端的机械和化学应力并可靠地运行。

理解权衡:钨的案例

选择材料需要根据具体工作平衡其优点和缺点。

关键缺陷:氧化

需要明确的是:纯钨从根本上不适合在空气中进行高温使用。它必须在真空中、惰性气氛中,或通过特殊涂层保护,以防止灾难性失效。

脆性和可加工性

钨是出了名的难于加工。它在室温下非常脆,这使得加工和成型复杂化。这增加了从钨制造零件的成本和复杂性。

极高的密度

钨是密度最高的元素之一,与黄金相当。这使得它成为航空航天工业等任何对重量有要求的应用中的一个极差的选择。

为您的应用做出正确的选择

选择正确的材料需要确定您的主要挑战。

- 如果您的主要重点是在真空中实现尽可能高的熔点: 钨是一个极好的金属选择,但先进陶瓷(如碳化钽铪)保持着绝对的记录。

- 如果您的主要重点是在氧化环境中(如喷气发动机)保持结构强度: 镍基高温合金是行业标准,其性能将远远超过钨。

- 如果您的主要重点是在惰性气氛中实现具有成本效益的耐热性: 石墨通常是比钨更优越和更实用的选择。

- 如果您的主要重点是电气元件或焊接电极等非常具体的功能: 钨独特的性能组合使其成为理想的、经过验证的解决方案。

最终,您必须选择其性能与环境的机械、化学和热要求精确匹配的材料。

摘要表:

| 材料 | 最适合 | 关键优势 | 关键限制 |

|---|---|---|---|

| 钨 | 真空/惰性环境(例如,炉元件) | 纯金属中最高的熔点 (3,422°C) | 在空气中抗氧化性差;脆且密度大 |

| 先进陶瓷 | 极端隔热(例如,高超音速飞行器) | 最高的熔点(例如,Ta4HfC5 ~4,000°C) | 易碎;难以加工 |

| 镍基高温合金 | 高应力、氧化环境(例如,喷气发动机) | 高温下出色的强度和抗氧化性 | 熔点低于钨 |

| 碳基材料 | 惰性气氛中的经济耐热性(例如,炉衬) | 高升华温度;重量轻 | 抗氧化性差 |

在为您的实验室设备选择合适的耐高温材料时遇到困难? 在 KINTEK,我们专注于实验室设备和耗材,帮助您应对复杂的材料选择,例如用于熔炉、反应器等的钨、陶瓷和高温合金。我们的专家确保您获得能够承受极端条件并同时优化性能和成本的耐用、特定于应用的解决方案。让我们优化您实验室的高温工艺——立即联系我们的团队进行定制咨询!

图解指南