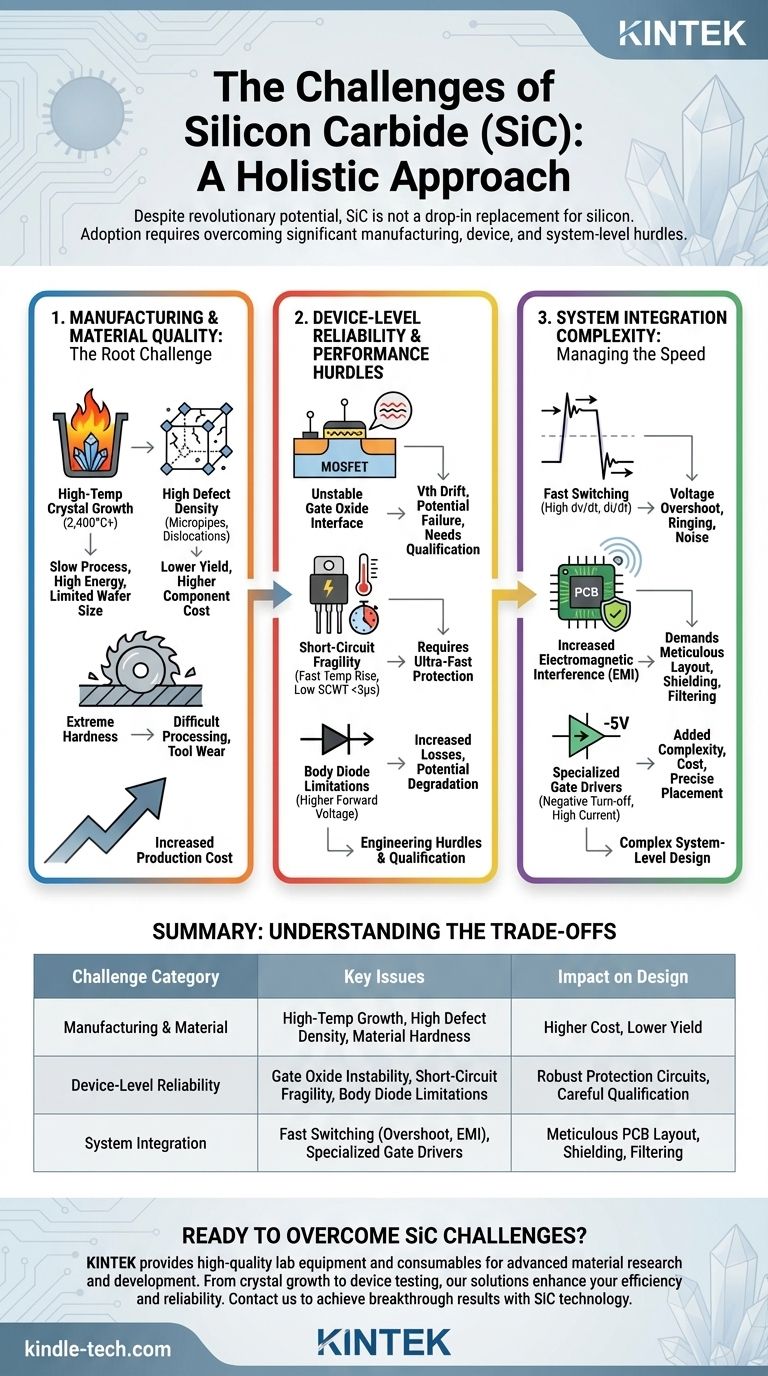

尽管具有革命性的潜力,碳化硅 (SiC) 并非可以简单替代硅的即插即用型材料。阻碍其普遍采用的主要挑战源于原材料制造的基本困难,这导致了更高的成本和缺陷率。在器件层面,栅氧化层的长期可靠性以及短路条件下的脆弱性带来了重大的工程难题,而其快速的开关速度则引发了电磁干扰 (EMI) 等复杂的系统级集成问题。

虽然 SiC 带来了前所未有的效率和功率密度提升,但其应用需要一种整体的工程方法。核心挑战根植于与硅相比其材料的不成熟性,要求设计人员从电路布局和热管理到保护方案,从根本上重新思考一切。

根本挑战:制造和材料质量

从原材料到成品 SiC 器件的整个过程比传统硅的制造过程复杂得多,成本也高得多。这是许多下游挑战的根本原因。

晶体生长的难度

碳化硅晶体(或称晶锭)是使用物理气相传输 (PVT) 工艺在极高温度下生长的,通常超过 2,400°C。这比生长硅锭的温度高出 1,000°C 以上。

这个高能耗的过程速度慢且难以控制,限制了可生产晶圆的尺寸,并直接导致了其高昂的成本。

缺陷密度的难题

苛刻的生长条件导致 SiC 晶圆中的晶体缺陷浓度高于硅。这些缺陷,例如微管 (micropipes) 和基面位错 (basal plane dislocations),可能成为器件内部的失效点。

较高的缺陷密度会降低制造成品率 (yield),意味着从每片晶圆中可以生产出更少的可用芯片。这是 SiC 元件价格较高的主要驱动因素。

硬度的代价

碳化硅是一种极其坚硬的材料,莫氏硬度仅次于金刚石。虽然这有助于其坚固性,但它使得从晶锭上切割晶圆,然后对其进行研磨和抛光变得极为困难。

这个过程需要更多的时间,需要专门的钻石涂层设备,并导致刀具磨损增加,所有这些都为最终晶圆增加了显著的成本。

器件级可靠性和性能障碍

即使器件制造完成,SiC 的固有特性也会带来特定的可靠性问题,这些问题必须在设计中加以解决。

不稳定的栅氧化层界面

SiC 材料与二氧化硅 (SiO₂) 栅绝缘体之间的界面是 SiC MOSFET 中最关键的可靠性问题。它不如硅 MOSFET 中近乎完美的界面稳定。

这种不稳定性可能导致器件的阈值电压 (Vth) 在其使用寿命内漂移,尤其是在高温下。这种漂移会影响电路性能并最终导致器件故障,因此需要仔细的筛选和鉴定。

短路脆弱性

SiC MOSFET 具有比同等硅 IGBT 更高的功率密度和更小的芯片尺寸。因此,它们的导热质量非常低。

在短路事件期间,它们的温度会以惊人的速度上升,其耐短路时间 (SCWT) 通常不到 3 微秒,而典型 IGBT 为 10 微秒。这需要极其快速和稳健的保护电路来防止灾难性故障。

体二极管的局限性

SiC MOSFET 内部的固有“体二极管”在许多应用中用于续流。然而,与硅器件相比,该二极管的导通压降历来较高。

这种较高的压降可能导致传导损耗增加和长期性能下降。尽管最新一代的 SiC 已经显著改善了体二极管的性能,但它仍然是一个需要评估的关键参数。

理解权衡:系统集成复杂性

SiC 的主要优势——其快速开关速度——也是其最大系统级挑战的来源。有效利用 SiC 意味着需要围绕它来设计整个系统。

快速开关的双刃剑

SiC 器件的开/关速度比硅快几个数量级。这些高 dv/dt(电压变化率)和 di/dt(电流变化率)是降低开关损耗并实现更小组件的原因。

然而,这些相同的快速边沿会与电路布局中的寄生电感相互作用,导致显著的电压过冲 (voltage overshoot) 和振铃 (ringing)。这种电噪声可能会超过器件的耐压等级,损坏器件,并降低系统可靠性。

管理增加的电磁干扰 (EMI)

快速开关 SiC 产生的**高频噪声**是强大的 EMI 源。如果管理不当,这种噪声可能会干扰附近电子设备的操作。

控制 EMI 需要细致的 PCB 布局、屏蔽以及增加滤波元件,所有这些都增加了设计的复杂性和成本。

对专用栅极驱动器的需求

驱动 SiC MOSFET 比驱动硅 IGBT 或 MOSFET 要求更高。它们通常需要一个负关断电压(例如 -5V)来防止由高 dv/dt 引起的寄生导通。

栅极驱动电路必须放置在非常靠近器件的位置,并且能够提供高峰值电流以快速开关器件,同时减轻噪声和振铃的影响。

对 SiC 做出明智的决定

成功实施碳化硅需要将这些挑战视为需要解决的工程问题,而不是不可逾越的障碍。

- 如果您的首要关注点是最大的功率密度和效率: 性能提升可能值得付出努力,但您必须在先进的 PCB 布局、稳健的栅极驱动器和管理 EMI 方面投入大量资源。

- 如果您的首要关注点是成本敏感性: 评估的是总系统成本,而不仅仅是器件成本。SiC 可能通过使用更小的电感器、电容器和散热器来节省资金,从而抵消其较高的元件价格。

- 如果您的首要关注点是长期可靠性: 极端关注栅极驱动器设计,实施超快速短路保护,并选择具有经过验证的栅氧化层稳定性数据的制造商的器件。

了解这些固有挑战是释放碳化硅技术变革性性能的第一步。

摘要表:

| 挑战类别 | 关键问题 | 对设计的影响 |

|---|---|---|

| 制造与材料 | 高温晶体生长、高缺陷密度、材料硬度 | 更高的元件成本,更低的成品率 |

| 器件级可靠性 | 栅氧化层不稳定性、短路脆弱性、体二极管局限性 | 需要稳健的保护电路和仔细的鉴定 |

| 系统集成 | 快速开关导致电压过冲、EMI、需要专用栅极驱动器 | 要求细致的 PCB 布局、屏蔽和滤波 |

准备好在您的实验室克服碳化硅的挑战了吗? KINTEK 专注于提供为先进材料研发量身定制的高质量实验室设备和耗材。无论您是从事 SiC 晶体生长、器件测试还是系统集成,我们的解决方案旨在提高您的效率和可靠性。请立即联系我们,了解我们如何支持您实验室的具体需求,并帮助您利用碳化硅技术取得突破性成果。

图解指南