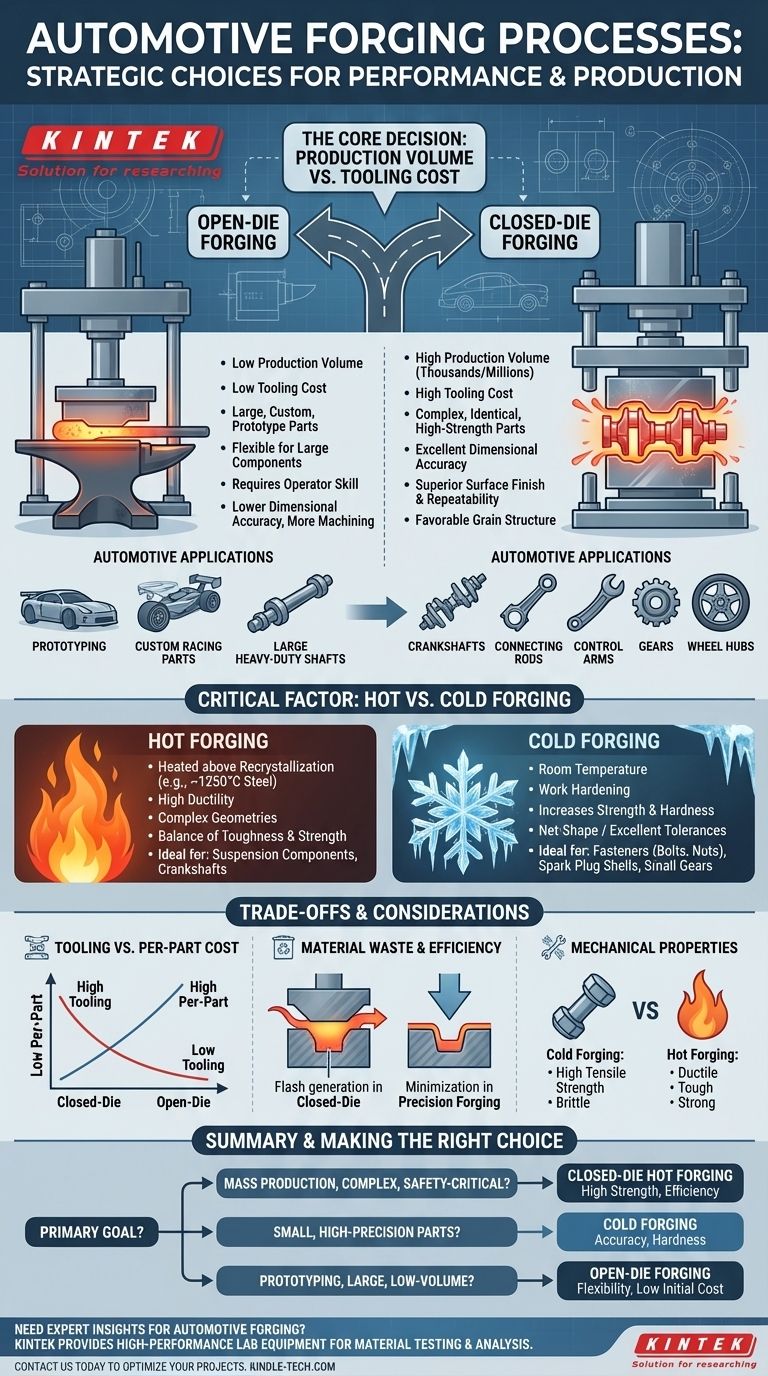

从核心来看,汽车行业依赖于两种主要的锻造方法:自由锻和模锻。自由锻在简单、非封闭的模具之间对金属进行成形,适用于定制或大型零件;而模锻则使用精确、针对特定零件的模具来批量生产坚固、复杂的部件,使其成为车辆制造的主要工艺。

锻造工艺的选择是一个战略性决策,它受到生产量与模具成本之间基本权衡的驱动。您的最终选择将取决于您需要模锻的高产量精度还是自由锻的低产量灵活性。

了解模锻(印象锻造)

模锻是高产量汽车零部件制造的支柱。当需要数千或数百万个相同的高强度零件时,就会选择它。

工艺说明

将加热的金属坯料放入定制设计的模具下半部分。强大的压力机或锤子驱动上模向下,迫使金属流动并完全填充模具的内部型腔,该型腔是最终零件的精确复制品。

主要特点

这种方法提供卓越的尺寸精度、优异的表面光洁度以及从一个零件到下一个零件高度可重复的结果。该工艺还在金属内部形成有利的晶粒结构,显著提高了零件的强度和抗疲劳性。

常见的汽车应用

模锻对于安全关键和高应力部件至关重要。这包括曲轴、连杆、控制臂、齿轮和车轮轮毂。

自由锻的作用

虽然在批量生产中较不常见,但自由锻对于专业的汽车需求发挥着至关重要的作用。它类似于铁匠用锤子在铁砧上塑造金属。

工艺说明

工件放置在简单、通常是平坦的模具之间,这些模具不会完全包围它。金属通过一系列压缩和旋转逐渐成形,需要操作员具备高超的技能。

主要特点

主要优点是模具成本低以及能够生产模锻不切实际的超大型零件。然而,它是一个较慢的工艺,生产的零件尺寸精度较低,需要更广泛的二次加工。

汽车应用

自由锻用于新部件的原型制作、为赛车或修复项目创建定制零件,以及制造重型卡车和工程机械的大型轴。

关键因素:热锻与冷锻

金属加工的温度是定义部件最终性能的另一个关键区别。

热锻

大多数汽车锻造是热锻,其中金属被加热到其再结晶温度以上(例如,钢可达1250°C)。这使得金属具有高度延展性,更容易成形为曲轴等复杂几何形状。

冷锻

冷锻在室温或接近室温下进行。该工艺通过加工硬化提高金属的强度和硬度,并允许以优异的公差和表面光洁度进行净形或近净形生产,通常无需机加工。它非常适合较小、较简单的零件,如紧固件(螺栓、螺母)、火花塞壳体和小型齿轮。

理解权衡

选择正确的工艺需要清楚地理解成本、精度和材料性能之间的权衡。

模具成本与单件成本

模具是一项重大投资,成本高达数万甚至数十万美元。然而,对于大批量生产,单件成本变得极低。自由锻的模具成本极低,但每件的劳动力和机加工成本较高。

材料浪费和效率

模锻会产生“飞边”——在模具之间挤出的多余材料——必须修剪并通常回收。现代精密锻造是模锻的改进,可最大限度地减少飞边,从而减少浪费。

机械性能

冷锻生产的零件具有非常高的抗拉强度但延展性较低,使其更硬但更脆。热锻提供了韧性、强度和延展性的出色组合,这对于必须承受振动和冲击的零件(如悬架部件)至关重要。

为您的目标做出正确选择

您的应用对性能、产量和成本的特定要求将决定理想的锻造工艺。

- 如果您的主要重点是批量生产复杂、安全关键的零件:您的明确选择是模锻热锻,因为它在强度、韧性和高产量效率之间取得了平衡。

- 如果您的主要重点是制造具有出色精度的小型高强度零件:冷锻提供卓越的尺寸精度和硬度,最大限度地降低了二次精加工成本。

- 如果您的主要重点是开发原型或非常大、小批量的组件:自由锻的灵活性和低初始成本使其成为最实用的解决方案。

最终,理解这些核心原则使您能够选择能够为任何汽车应用提供所需性能和经济效率的锻造工艺。

总结表:

| 锻造工艺 | 最适合 | 主要特点 | 汽车应用 |

|---|---|---|---|

| 模锻(热) | 大批量、复杂零件 | 高强度、尺寸精度、可重复性 | 曲轴、连杆、控制臂 |

| 冷锻 | 小型、高精度零件 | 优异的公差、高强度、最小机加工 | 紧固件、火花塞壳体、小型齿轮 |

| 自由锻 | 原型、大型定制零件 | 模具成本低、灵活、需要更多机加工 | 原型、定制赛车零件、大型轴 |

需要帮助为您的汽车零部件选择合适的锻造工艺吗?

在 KINTEK,我们专注于提供高性能实验室设备和耗材,支持锻造零件的材料测试和分析。无论您是开发原型还是优化批量生产,我们的解决方案都能帮助确保您的组件达到最高的强度和耐用性标准。

立即联系我们,讨论 KINTEK 如何通过精密设备和专业见解支持您的汽车锻造项目。通过我们的联系表格与我们取得联系!

图解指南