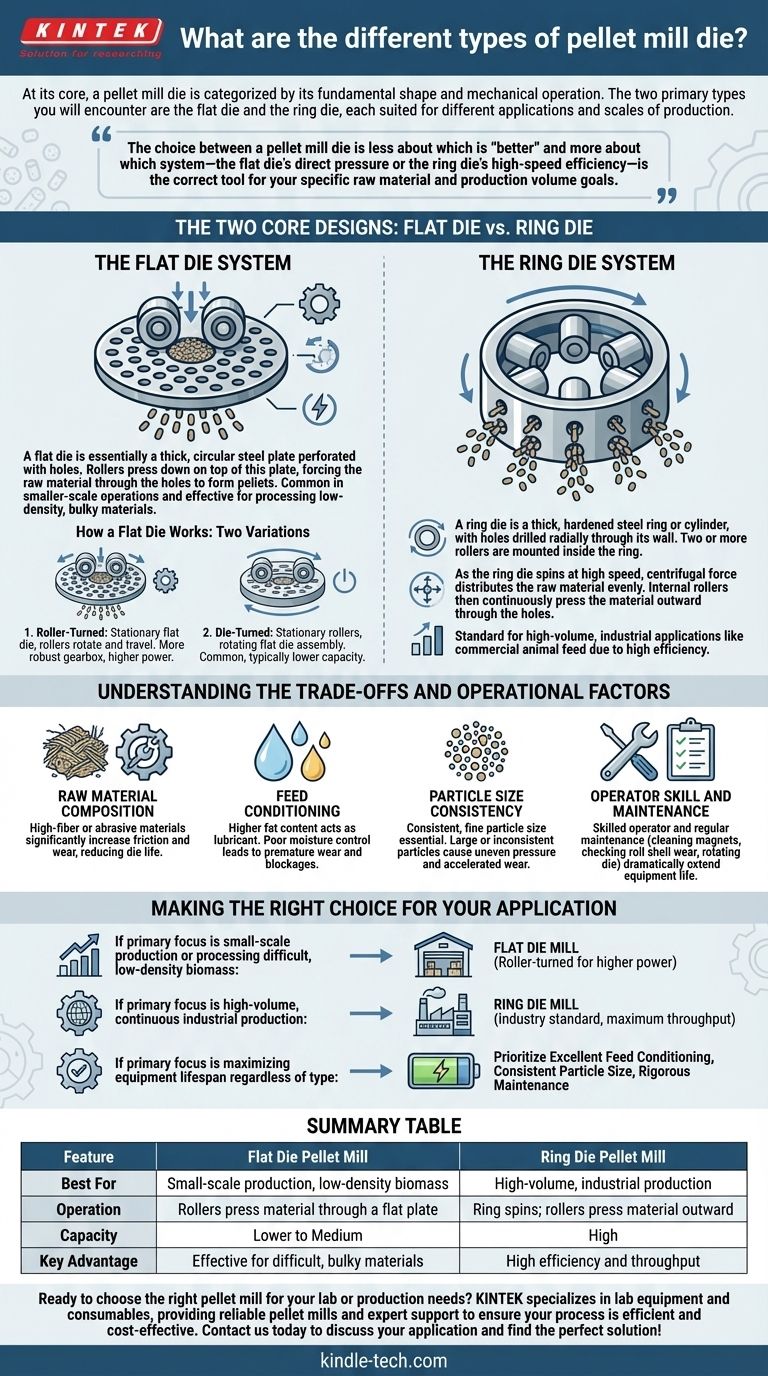

从本质上讲,颗粒机模具根据其基本形状和机械操作进行分类。您将遇到的两种主要类型是平模和环模,每种都适用于不同的应用和生产规模。

选择颗粒机模具,与其说是哪种“更好”,不如说是哪种系统——平模的直接压力或环模的高速效率——是适合您特定原材料和生产量目标的正确工具。

两种核心设计:平模与环模

这些设计之间的根本区别在于它们的几何形状以及施加到原材料上的力的方式。这种区别决定了它们的产能、成本和理想使用场景。

平模系统

平模本质上是一个厚实的圆形钢板,上面布满了孔洞。辊轮压在这块板上,将原材料通过孔洞挤压成颗粒。

这种设计常见于小型作业,特别适用于加工密度低、体积大、可能难以送入其他系统的材料。

平模的工作原理:两种变体

平模机有两种不同的机械配置,每种都有其自身的优点。

- 辊轮转动式:在这种设置中,平模本身保持静止,而辊轮旋转并沿其表面移动,将物料压入孔中。这种设计通常具有更坚固的齿轮箱,提供更高的功率和产能。

- 模具转动式:在这种情况下,辊轮是静止的,而整个平模组件在其下方旋转。这迫使物料在辊轮下方并通过孔洞。这是一种常见且有效的设计,但通常与辊轮转动式型号相比,产能较低。

环模系统

环模是一个厚实的硬化钢环或圆筒,其壁上径向钻有孔洞。环内安装有两个或多个辊轮。

当环模高速旋转时,离心力将原材料均匀地分布在其内表面。内部辊轮随后不断地将物料向外挤压通过孔洞,形成颗粒。

由于其高效率和高吞吐量,这种设计是高产量工业应用(如商业动物饲料生产)的标准。

了解权衡和操作因素

选择合适的模具只是第一步。无论设计如何,任何模具的性能和寿命都受到操作因素的严重影响。

原材料成分

输入材料的性质至关重要。高纤维或磨蚀性材料会显著增加摩擦和磨损,从而缩短模具的使用寿命。

进料调质

适当的调质对于延长模具寿命是不可或缺的。较高的脂肪含量可作为天然润滑剂,减少摩擦。相反,不良的水分控制会使物料更难挤压,导致过早磨损和堵塞。

颗粒尺寸一致性

浆料中一致、细小的颗粒尺寸至关重要。大颗粒或不一致的颗粒会导致模具表面压力不均,从而导致制粒效率低下和局部磨损加速。

操作员技能和维护

熟练的操作员至关重要。定期维护,例如清洁磁铁以去除金属碎屑、检查辊壳磨损以及通过旋转模具确保模具均匀磨损,可以显著延长设备的使用寿命。

为您的应用做出正确选择

您的最终决定应以您的操作规模和您计划处理的材料性质为指导。

- 如果您的主要关注点是小规模生产或处理难以加工的低密度生物质:平模机是更好的选择,其中辊轮转动式型号为苛刻的材料提供更高的功率。

- 如果您的主要关注点是高产量、连续的工业生产:环模机是既定的行业标准,专为最大吞吐量和更均匀原料的高效率而设计。

- 如果您的主要关注点是无论类型如何都要最大限度地延长设备寿命:您必须优先考虑出色的进料调质、一致的颗粒尺寸和严格的日常维护计划。

最终,了解这些核心设计使您能够选择与您的操作目标完美契合的系统。

总结表:

| 特点 | 平模颗粒机 | 环模颗粒机 |

|---|---|---|

| 最适合 | 小规模生产,低密度生物质 | 高产量,工业生产 |

| 操作 | 辊轮将物料压过平板 | 环模旋转;辊轮将物料向外挤压 |

| 产能 | 低至中等 | 高 |

| 主要优势 | 适用于难以加工、体积大的材料 | 高效率和高吞吐量 |

准备好为您的实验室或生产需求选择合适的颗粒机了吗? KINTEK 专注于实验室设备和耗材,提供可靠的颗粒机和专家支持,确保您的流程高效且经济。 立即联系我们 讨论您的应用并找到完美的解决方案!

图解指南