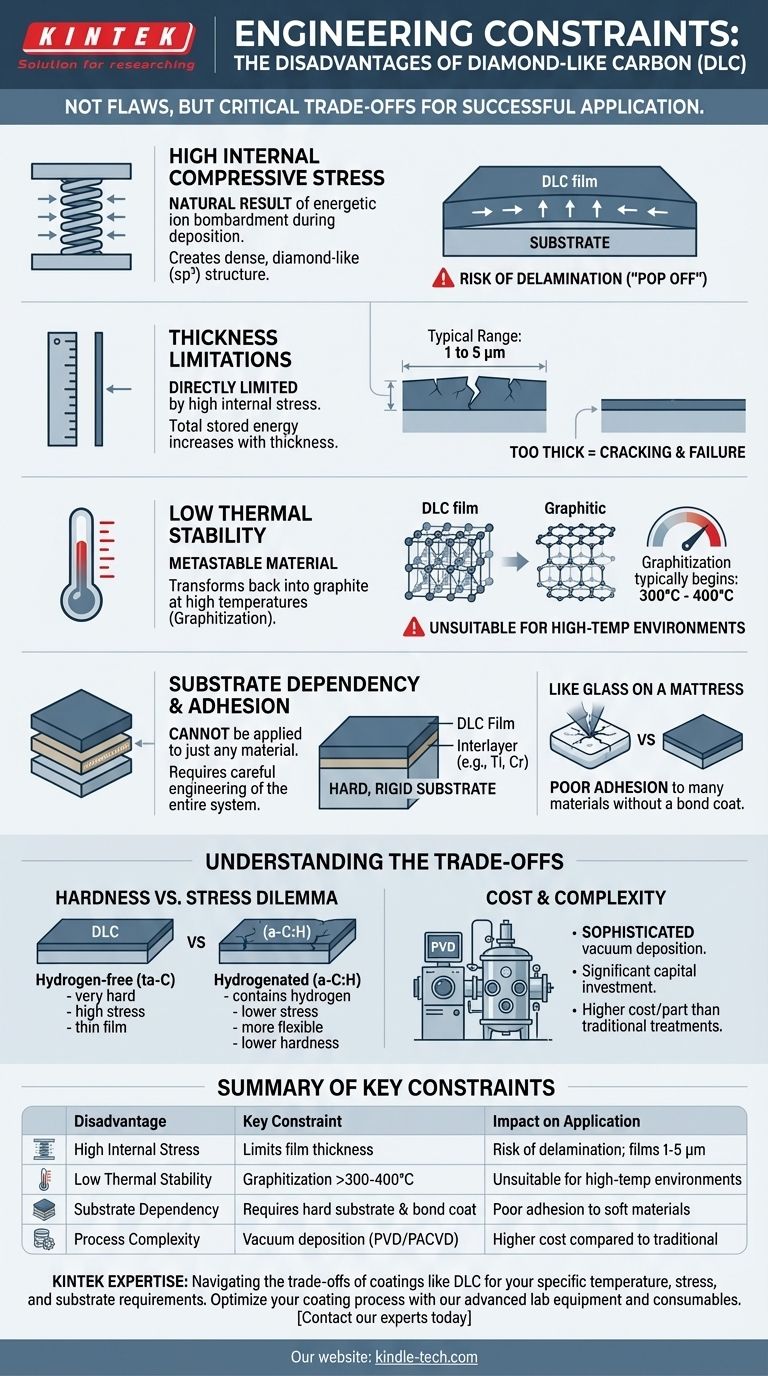

尽管类金刚石碳(DLC)因其卓越的性能而备受推崇,但它并非所有磨损和摩擦问题的通用解决方案。其主要缺点源于高内应力限制了膜厚、热稳定性差限制了其在低温环境中的使用,以及对基材材料和制备的强烈依赖以确保良好附着力。这些并非缺陷,而是必须理解的关键工程限制,才能成功应用。

DLC的“缺点”最好理解为工程权衡。其卓越的硬度和低摩擦特性是以应用温度、膜厚和基材兼容性方面的限制为代价的,这使得DLC涂层的成功高度依赖于正确设计的系统。

DLC涂层的主要工程限制

DLC的局限性与其独特的非晶结构和用于制造它的真空沉积工艺密切相关。理解这些限制是避免应用失败的关键。

高内压应力

几乎所有DLC薄膜都具有显著的内压应力。这是沉积过程中用于创建致密类金刚石(sp³)结构的能量离子轰击的自然结果。

虽然一定的应力对硬度有益,但过度的应力是其他局限性的根本原因。如果应力超过涂层对基材的附着强度,它可能会自发地分层或“剥落”。

厚度限制

高内应力直接限制了DLC涂层的实际厚度。随着薄膜变厚,应力产生的总储存能量增加。

因此,大多数功能性DLC涂层都非常薄,通常在1到5微米(μm)之间。试图沉积更厚的薄膜通常会导致因开裂和附着力差而灾难性失效。

低热稳定性

DLC是一种亚稳态材料,这意味着它并非处于其最化学稳定的状态(即石墨)。加热时,它会开始转化回石墨,从而失去其硬度和低摩擦特性。

这种转化,称为石墨化,通常在300°C到400°C之间开始。这使得标准DLC不适用于高温应用,例如用于干式高速加工的切削工具或排气系统中的部件。

基材依赖性和附着力

DLC涂层不能应用于任何材料。成功的应用需要对整个系统进行仔细的工程设计,从基材开始。

基材必须足够坚硬和刚性,以在负载下支撑薄而硬的DLC薄膜。将DLC应用于软基材就像将一块玻璃放在床垫上——它在压力下会轻易断裂。

此外,DLC与许多材料,特别是钢的直接附着力很差。几乎总是需要一个金属中间层或“粘结层”(例如铬或钛)来管理应力并确保DLC薄膜正确附着。

理解权衡

选择DLC涂层涉及一系列众所周知的权衡。 “最佳”DLC完全取决于应用的具体目标。

硬度与应力困境

DLC有多种类型,但可以根据氢的存在与否大致分类。

无氢DLC (ta-C) 是最硬、最像金刚石的类型,但它也具有最高的内压应力。这使得它更难应用,并限制了其薄膜的厚度。

氢化DLC (a-C:H) 含有氢,这有助于缓解一些内应力。这使得涂层更柔韧,更容易应用于更厚的层,但代价是与ta-C相比硬度和耐磨性降低。

成本和工艺复杂性

应用DLC不是简单的浸涂或喷涂过程。它需要复杂的真空沉积设备(PVD或PACVD),这代表着巨大的资本投资。

该过程本身很复杂,需要精确控制真空度、工艺气体和等离子体能量。与渗氮或硬铬电镀等传统表面处理相比,这意味着每个零件的成本更高。

为您的应用做出正确选择

要确定DLC是否是正确的解决方案,您必须根据您的具体操作条件权衡其优点和实际局限性。

- 如果您的主要关注点是低温下的极端耐磨性: 无氢ta-C可能是最佳选择,但您必须使用坚硬、刚性的基材和正确设计的粘结层。

- 如果您的主要关注点是低摩擦和良好的通用磨损: 氢化a-C:H提供了一种更具成本效益和工艺灵活性的解决方案,应力较低,使其适用于更广泛的部件。

- 如果您的应用涉及高于350°C的温度或高冲击载荷: DLC可能不是正确的选择,您应该考虑替代的陶瓷涂层(如TiN、AlTiN)或渗氮等扩散处理。

最终,成功利用DLC的关键在于将其视为一种高性能材料,而不是一种神奇涂层,其限制必须得到尊重并围绕其进行工程设计。

总结表:

| 缺点 | 关键限制 | 对应用的影响 |

|---|---|---|

| 高内应力 | 限制膜厚 | 分层风险;薄膜通常为1-5微米 |

| 低热稳定性 | 300-400°C以上石墨化 | 不适用于高温环境 |

| 基材依赖性 | 需要坚硬、刚性的基材和粘结层 | 对钢等软材料附着力差 |

| 工艺复杂性 | 需要真空沉积(PVD/PACVD) | 与传统处理相比成本更高 |

正在为磨损、摩擦或涂层失效而烦恼吗? KINTEK专注于材料表面工程领域先进的实验室设备和耗材。我们的专业知识可帮助您应对DLC等涂层的权衡,确保您为特定的温度、应力和基材要求选择正确的解决方案。立即联系我们的专家,优化您的涂层工艺并提升部件性能。

图解指南