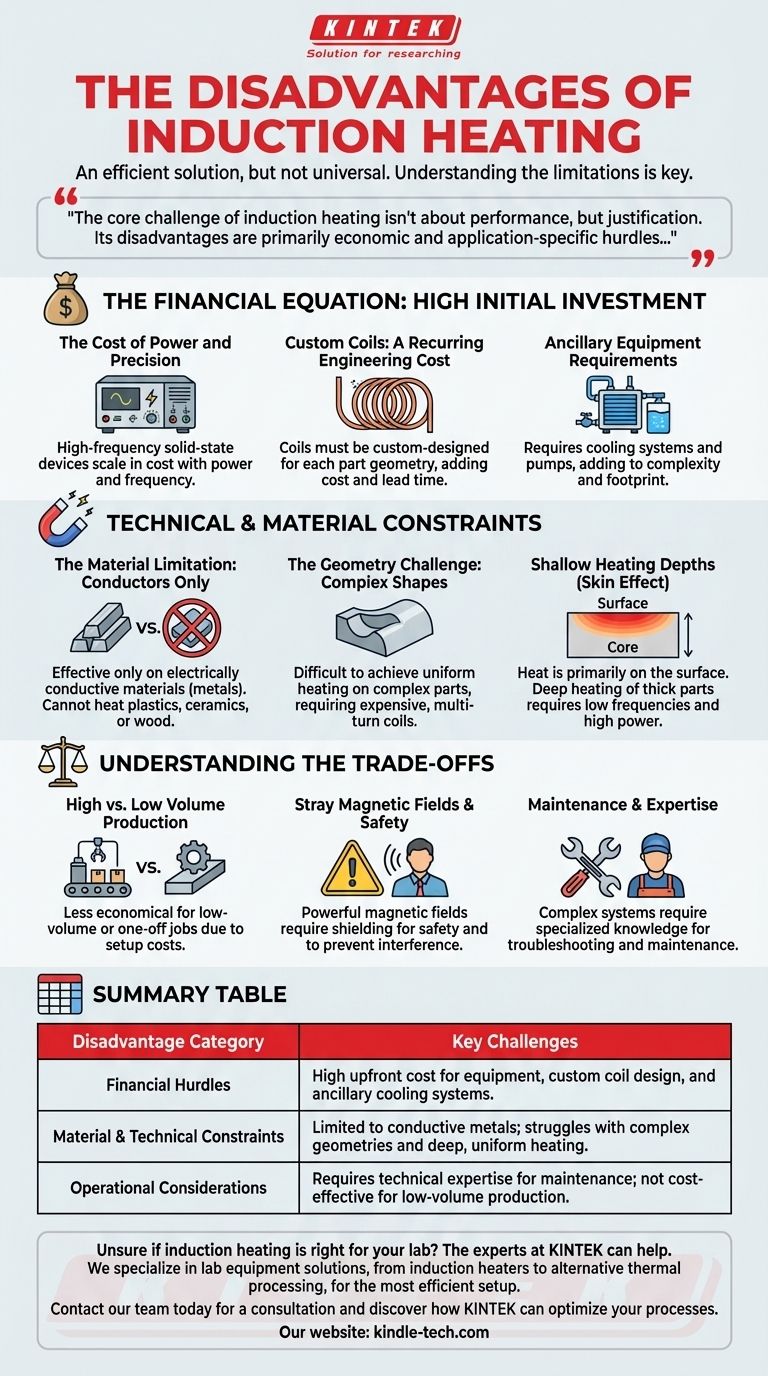

尽管感应加热效率极高且精度很高,但它并非万能的解决方案。其主要缺点是设备需要大量的初始资本投资,为特定应用设计定制线圈的复杂性和成本,以及它本质上只能加热导电材料的局限性。

感应加热的核心挑战不在于性能,而在于合理性论证。其缺点主要是经济性和特定应用的障碍,必须与它在正确用例中在速度、控制和效率方面不可否认的优势进行权衡。

财务等式:高昂的初始投资

与熔炉或喷灯等许多传统加热方法相比,感应加热系统代表着一笔可观的前期成本。该成本是确定其在给定操作中可行性的一个主要因素。

电力和精度的成本

电源,即逆变器,是感应系统的核心。这些是复杂的固态设备,将工频交流电转换为产生磁场所需的高频交流电,其成本与其功率输出和频率范围直接相关。

定制线圈:持续的工程成本

感应线圈不是一刀切的组件。它必须经过精心设计和制造,以匹配被加热部件的特定几何形状,以确保高效和均匀的能量传输。

这种定制工程增加了显著的成本和交货时间,特别是对于处理各种部件的操作。

辅助设备要求

除了电源和线圈之外,完整的感应系统还需要一个冷却系统(通常使用水)来散发线圈和电子设备产生的热量。这增加了初始资本支出、安装复杂性和设备的物理占地面积。

技术和材料限制

除了财务考虑之外,感应加热还存在固有的物理限制,使其不适用于某些材料和应用。

材料限制:仅限导体

感应加热是通过在材料内部感应电流来工作的。因此,它仅对导电材料有效,例如钢、铜和铝等金属。

它不能用于直接加热非导电材料,如塑料、陶瓷、玻璃或木材。

几何形状挑战:复杂形状

对具有复杂几何形状、尖角或深凹陷的部件实现均匀加热可能极其困难。磁场的强度随距离减小,如果线圈不能与整个表面完美耦合,可能会导致出现热点和冷点。

这通常需要非常复杂、多匝的线圈,这些线圈的设计和制造成本都很高。

较浅的加热深度(集肤效应)

感应电流倾向于流过工件表面,这种现象被称为集肤效应。虽然这对表面硬化是一个主要优势,但当目标是加热非常大或厚部件的整个体积时,它可能是一个缺点。

要在大的横截面中实现深层、均匀的加热,需要非常低的频率和高功率,这会增加设备成本和加热时间。

了解权衡

感应加热的缺点最好理解为对其独特优势的权衡。关键在于识别何时可以接受这些权衡。

高产量与低产量生产

设备和定制线圈的高设置成本使得感应加热对于一次性工作或低产量生产运行来说经济性较低。

然而,对于汽车或航空航天制造等高产量、可重复的工艺,初始成本很快就会被每个部件的高吞吐量、低能耗和卓越的质量控制所抵消。

杂散磁场和安全

感应系统会产生强大的磁场。适当的设计和屏蔽对于确保人员安全(特别是佩戴医疗植入物的人员)以及防止干扰附近的敏感电子设备至关重要。

维护和专业知识

感应加热器是复杂的电子系统。与简单的电阻炉相比,对它们进行故障排除和维护需要更高水平的技术技能和专业知识,这可能会影响维护成本和停机时间。

感应加热是您的正确选择吗?

根据您的具体目标评估这些缺点是最关键的一步。

- 如果您的主要重点是金属部件的高产量、可重复制造: 初始投资通常可以通过长期来看卓越的速度、能源效率和过程控制来证明是合理的。

- 如果您处理的是多样化、低产量或一次性部件: 定制线圈设计产生的持续成本和时间可能会使熔炉等更灵活的加热方法更实用。

- 如果您的应用需要加热非导电材料: 感应加热在根本上不适用,您必须考虑替代技术,如对流、红外或介电加热。

- 如果您需要对非常大、很厚的金属物体进行通体加热: 请仔细评估传统熔炉是否比非常高功率、低频的感应系统更节省时间和成本。

了解这些限制是利用感应加热在其提供最大价值的地方发挥其威力的关键。

摘要表:

| 缺点类别 | 关键挑战 |

|---|---|

| 财务障碍 | 设备、定制线圈设计和辅助冷却系统的前期成本高昂。 |

| 材料和技术限制 | 仅限于导电金属;难以处理复杂的几何形状和深层、均匀的加热。 |

| 操作考虑因素 | 维护需要专业技术;对于低产量生产来说不划算。 |

不确定感应加热是否适合您实验室的特定金属加工需求? KINTEK 的专家可以帮助您权衡利弊。我们专注于提供正确的实验室设备解决方案,从感应加热器到替代热处理系统,确保您获得最适合您应用的最高效、最具成本效益的设置。请立即联系我们的团队进行个性化咨询,了解 KINTEK 如何优化您实验室的加热过程。

图解指南

相关产品

- 二硅化钼 (MoSi2) 热元件 电炉加热元件

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 碳化硅(SiC)电炉加热元件

- 600T 真空感应热压炉,用于热处理和烧结