简而言之,氮化的主要缺点在于其工艺特定的局限性,包括液体氮化潜在的环境危害、等离子氮化的高初始成本和操作复杂性,以及与其他渗碳方法相比形成的相对较薄的硬化层。这些缺点意味着选择氮化工艺需要在成本、性能要求和操作约束之间进行仔细的权衡。

虽然氮化能以最小的零件变形实现卓越的表面硬度和耐磨性,但其有效性并非普遍适用。缺点在很大程度上取决于所选的具体方法——液体、气体或等离子体——并且必须与您项目的特定材料、预算和性能目标进行权衡。

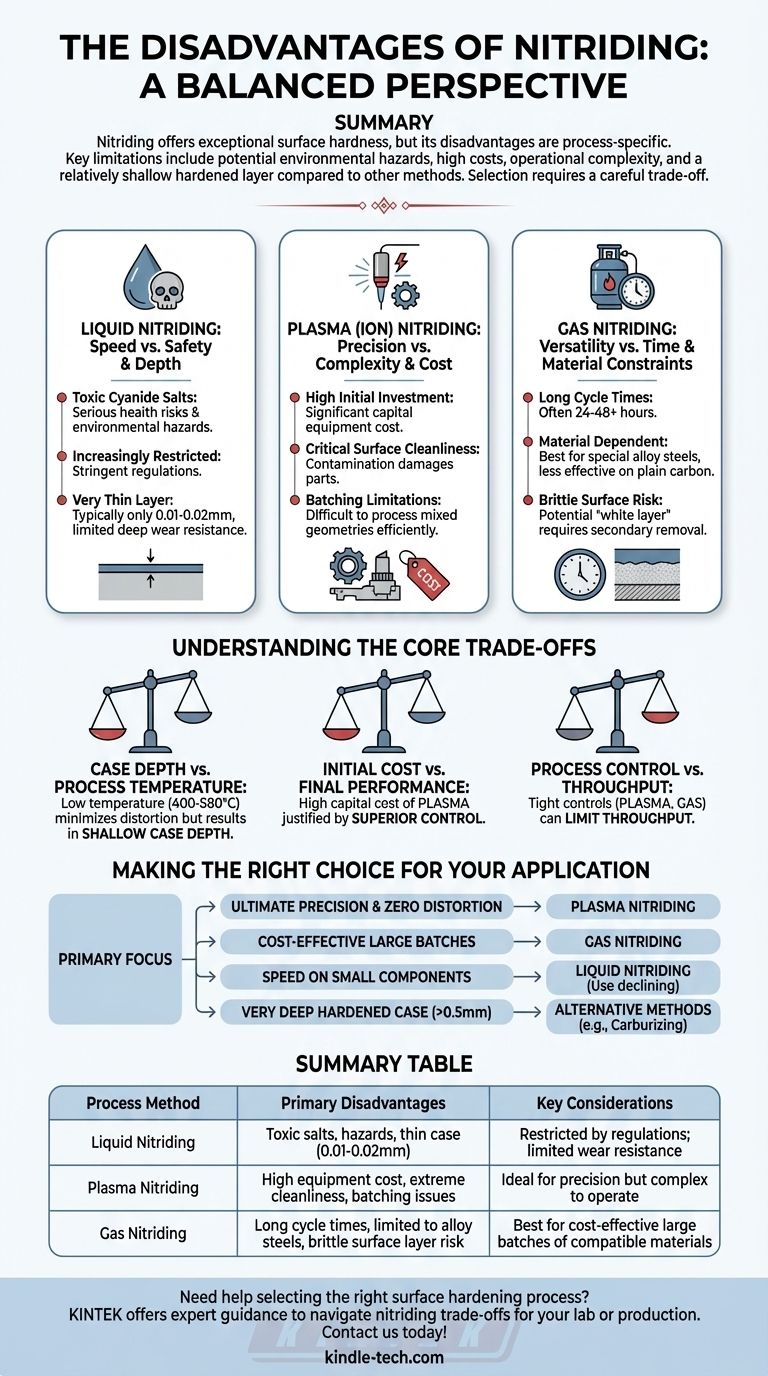

特定于工艺的缺点:并非所有氮化都相同

“氮化”一词涵盖了几种不同的工业工艺。缺点很少是普遍的,通常与您正在评估的具体方法紧密相关。

液体氮化:速度与安全和深度的权衡

液体氮化以其速度而闻名,但带来了重大的妥协。主要缺点是许多传统配方中使用了有毒氰化物盐。

这给操作人员带来了严重的安全风险,并给废物处理带来了重大的环境挑战。由于这些担忧,即使开发了无毒替代品,该工艺也受到法规的日益限制。

此外,液体氮化通常会产生非常薄的硬化层,通常只有 0.01-0.02 毫米,这可能不足以满足需要更深耐磨性的应用。

等离子体(离子)氮化:精度与复杂性和成本的权衡

等离子氮化提供了出色的控制,但引入了技术和财务障碍。最显著的是等离子设备的高初始投资,这对许多操作来说可能是一个障碍。

该工艺本身也要求很高。部件表面的清洁度是绝对关键的;任何污染都可能导致电弧不稳定,从而损坏零件。

在操作上,批处理存在限制。由于功率与表面积的关系的物理特性,很难在单批次中处理不同尺寸或几何形状的部件,从而降低了吞吐效率。

气体氮化:通用性与时间与材料的限制

气体氮化是一种广泛使用的方法,但它也有自己的挑战。其最明显的缺点是较长的循环时间,通常可能延长到 24-48 小时或更长,使其比其他方法慢。

该工艺还取决于所处理的材料。它最适用于含有氮化物形成元素(如铝、铬和钼)的特种合金钢。它对普通碳钢的效果要差得多。

如果工艺参数控制不精确,气体氮化还可能在表面产生脆性的“白层”,这可能需要通过二次研磨或精磨操作去除。

了解核心权衡

选择表面硬化工艺需要承认其固有的局限性。对于氮化而言,关键的权衡围绕着深度、成本和操作现实。

渗层深度与工艺温度

氮化是一种低温工艺(通常为 400-580°C),这是其最大的优势,因为它能最大限度地减少变形。然而,这种低温也限制了氮的扩散速率,与渗碳等高温工艺相比,导致相对较浅的渗层深度。

初始成本与最终性能

等离子氮化系统的高资本成本必须通过对渗层性能的卓越控制能力以及处理复杂形状而无变形的能力来证明其合理性。对于可以容忍一定变形的简单零件,成本较低的方法可能更经济。

工艺控制与吞吐量

等离子氮化(清洁度、批处理)和气体氮化(气氛控制)所需的严格控制可能会限制吞吐量。这与液体氮化更快但危害更大、精度较低的特性形成了对比。

为您的应用做出正确的选择

选择正确的氮化方法或选择替代方法,完全取决于您的主要目标。

- 如果您的主要重点是在零变形的复杂零件上实现最终精度: 等离子氮化是更优的选择,前提是您可以证明高初始成本的合理性并管理其操作复杂性。

- 如果您的主要重点是对适合的合金钢大批量进行成本效益高的处理: 气体氮化通常是最平衡的选择,前提是您的生产计划能够适应其较长的循环时间。

- 如果您的主要重点是小部件的快速处理,并且您在严格的环境控制下运行: 可以考虑液体氮化,但由于重大的健康和安全问题,其使用正在减少。

- 如果您的主要重点是实现非常深的硬化层(>0.5mm): 您应该评估替代的渗碳工艺,如渗碳,因为氮化本质上是一种浅层工艺。

了解这些局限性是有效利用氮化强大优势的第一步。

摘要表:

| 工艺方法 | 主要缺点 | 关键考虑因素 |

|---|---|---|

| 液体氮化 | 有毒氰化物盐、环境危害、非常薄的渗层深度 (0.01-0.02mm) | 日益受到法规限制;耐磨性有限 |

| 等离子氮化 | 高初始设备成本、需要极高的表面清洁度、批处理困难 | 最适合精度,但操作复杂 |

| 气体氮化 | 循环时间长(24-48+小时)、仅限于特定合金钢、有脆性表面层风险 | 最适合兼容材料的大批量成本效益处理 |

需要帮助为您的实验室或生产需求选择合适的表面硬化工艺? KINTEK 专注于实验室设备和耗材,提供专家指导,帮助您权衡氮化和其他方法的利弊。无论您是处理材料限制、预算考虑还是性能要求,我们都能提供量身定制的解决方案,以提高您的操作效率。立即联系我们 讨论您的项目,了解 KINTEK 如何支持您的实验室目标!

图解指南