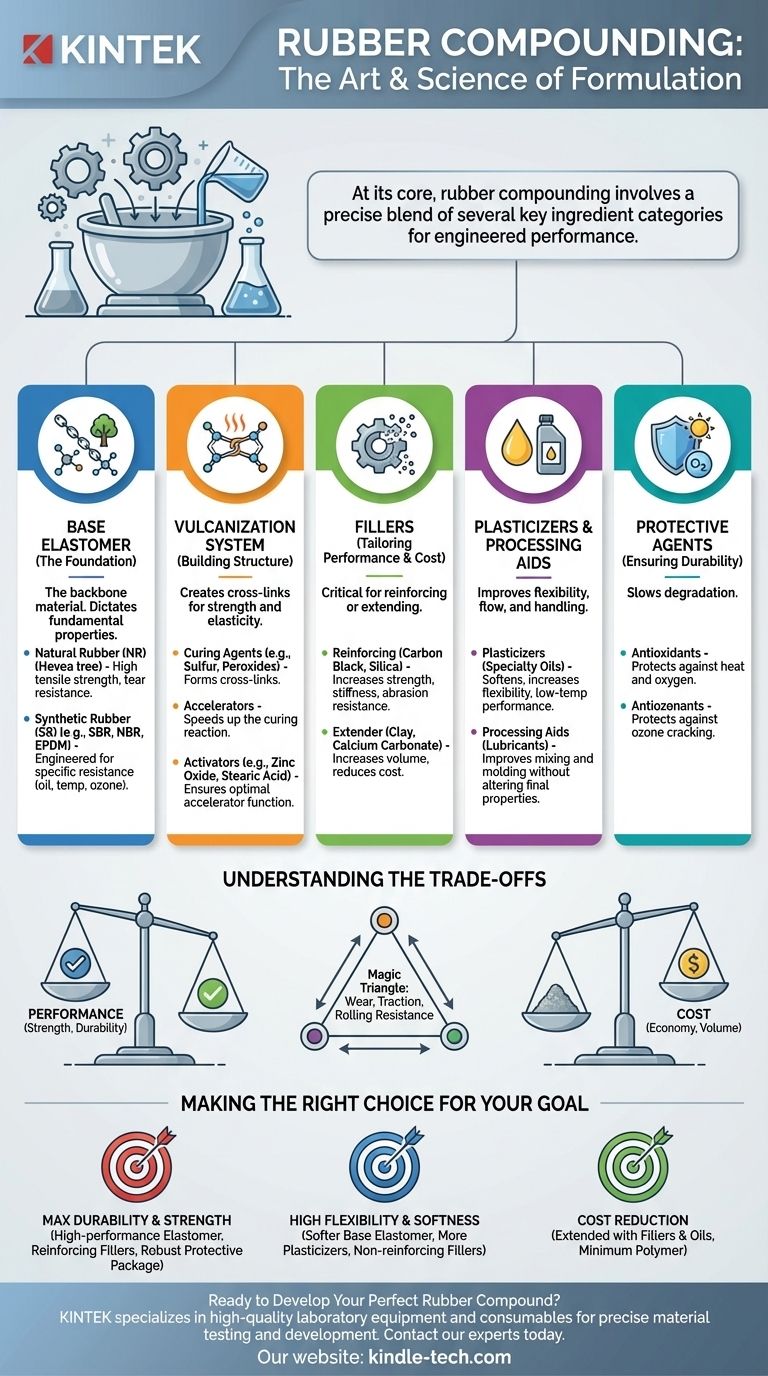

从核心来看,橡胶混炼涉及几种关键成分类别的精确混合。这些包括基础弹性体(橡胶本身)、用于增强强度的硫化体系、用于增强的填料、用于增加柔韧性的增塑剂以及用于确保耐用性的防护剂。

橡胶化合物不仅仅是混合物;它是一个精心设计的配方。每种成分都因其特定功能而被选中,协同作用将生聚合物转化为具有精确性能特征(如硬度、弹性以及耐热或耐化学性)的成品材料。

基础:基础弹性体

每种橡胶化合物都始于其主要成分:弹性体。这种聚合物构成了最终材料的骨架,并决定了其基本性能。

天然橡胶与合成橡胶

最初的选择是在源自三叶橡胶树的天然橡胶(NR),或各种合成橡胶(SR)之间,如丁苯橡胶(SBR)、丁腈橡胶(NBR)或三元乙丙橡胶(EPDM)。天然橡胶以其优异的拉伸强度和抗撕裂性而闻名,而合成橡胶则可以设计出特定的性能,如耐油、耐温或耐臭氧。

硫化体系:构建分子结构

生橡胶是脆弱且粘稠的。硫化或“固化”过程通过在长聚合物链之间形成化学交联来创建稳定的弹性材料。该体系通常有三个部分。

硫化剂

硫化剂是形成交联的主要成分。对于大多数常见橡胶,这是硫磺。其他硫化剂,如过氧化物,用于不能用硫磺硫化的特种弹性体。

促进剂

单独使用硫磺硫化速度极慢且效率低下。促进剂是化学品,可显著提高硫化反应的速度,从而实现商业上可行的生产时间并改善橡胶的最终性能。

活化剂

活化剂与促进剂协同作用,使硫化过程更加高效。最常见的活化剂体系是氧化锌和硬脂酸的组合。它们确保促进剂能够最佳地发挥其功能。

改性剂:调整性能和成本

一旦选择了基础弹性体和硫化体系,就会添加改性剂以微调化合物的性能、加工性和价格。

填料

填料是添加到橡胶中的固体颗粒。它们是调整性能最关键的组成部分之一。

补强填料,如炭黑和二氧化硅,与弹性体发生化学键合,显著提高强度、刚度和耐磨性。它们对于轮胎胎面等要求苛刻的应用至关重要。

非补强或增量填料,如粘土或碳酸钙,主要用于增加体积并降低化合物的总体成本。它们不提供显著的强度改善。

增塑剂和加工助剂

增塑剂,如特种油,是添加到化合物中以软化化合物、增加其柔韧性并改善其低温性能的液体。

加工助剂是润滑剂,它们不会显著改变最终性能,但使粘性橡胶在制造过程中更容易混合、处理和成型。

防护剂

为了确保较长的使用寿命,化合物中包含防护包。抗氧化剂减缓由热和氧气引起的降解,而抗臭氧剂保护橡胶免受大气臭氧的侵蚀和开裂。

理解权衡

橡胶混炼是一个持续的平衡行为。改善一种性能通常会以牺牲另一种性能为代价,这个概念在轮胎行业中被称为“魔术三角”。

性能与成本

最基本的权衡是性能和成本之间。高性能补强填料、特种聚合物和先进防护剂可提高能力,但也会提高价格。增量填料和油可以降低成本,但可能会损害耐用性。

魔术三角:磨损、牵引力和滚动阻力

在轮胎设计中,您无法同时最大化所有关键性能。使用某些填料提高耐磨性(磨损)可能会增加滚动阻力(降低燃油经济性)。改变化合物以改善湿地牵引力可能会缩短胎面的整体寿命。混炼师的工作是为预期应用找到最佳平衡点。

为您的目标做出正确选择

具体的配方完全取决于最终产品的要求。

- 如果您的主要重点是最大耐用性和强度:您的配方将依赖于高性能弹性体、大量补强填料(如炭黑)和强大的防护包。

- 如果您的主要重点是高柔韧性和柔软度:您将使用较软的基础弹性体、较高浓度的增塑油,并且可能使用非补强填料。

- 如果您的主要重点是降低非关键部件的成本:该化合物将大量填充廉价填料(如粘土)和加工油,使用最少量的所需聚合物。

最终,橡胶混炼将简单的原材料转化为复杂、高性能的工程产品,专为特定目的而设计。

总结表:

| 成分类别 | 主要组成部分 | 主要功能 |

|---|---|---|

| 基础弹性体 | 天然橡胶 (NR)、丁苯橡胶 (SBR)、丁腈橡胶 (NBR)、三元乙丙橡胶 (EPDM) | 形成骨架;决定基本性能 |

| 硫化体系 | 硫磺、过氧化物、促进剂、活化剂 | 形成交联以增强强度和弹性 |

| 填料 | 炭黑、二氧化硅(补强);粘土、碳酸钙(增量) | 增加强度或降低成本 |

| 增塑剂/加工助剂 | 油、润滑剂 | 提高柔韧性、低温性能和加工性 |

| 防护剂 | 抗氧化剂、抗臭氧剂 | 确保耐用性和长使用寿命 |

准备好开发您完美的橡胶化合物了吗?

配制正确的橡胶化合物是一门精确的科学。成分的平衡直接影响最终产品的性能、耐用性和成本。 KINTEK 专注于提供高品质的实验室设备和耗材,以进行精确的材料测试和开发。

无论您是为了最大耐用性、柔韧性还是成本效益而进行优化,拥有正确的工具都至关重要。让我们帮助您实现目标。

立即联系我们的专家,讨论 KINTEK 的解决方案如何支持您的橡胶混炼和实验室需求。

图解指南

相关产品

- 小型实验室橡胶压延机

- 实验室用橡胶硫化机 硫化压制机 实验室用平板硫化机

- 实验室涡旋混合器 轨道摇摆器 多功能旋转振荡混合器

- 高效实验室圆盘旋转混合器,用于样品混合和均质化

- 实验室热压用带加热板的手动液压热压机