尽管辊弯在创建大半径曲线方面用途广泛,但它并非适用于所有金属成型需求的通用解决方案。该工艺从根本上受限于辊子的几何形状,这导致工件的起始和末端存在未弯曲的部分。此外,它难以实现小半径弯曲、保持精确公差,并且在没有熟练操作员和专用设备的情况下难以防止材料变形。

辊弯的核心局限性源于其“自由成型”的性质。虽然这允许高效地创建大的、平滑的曲线,但它提供的约束比其他方法少,使得难以控制精度、小半径弯曲以及材料末端的几何形状。

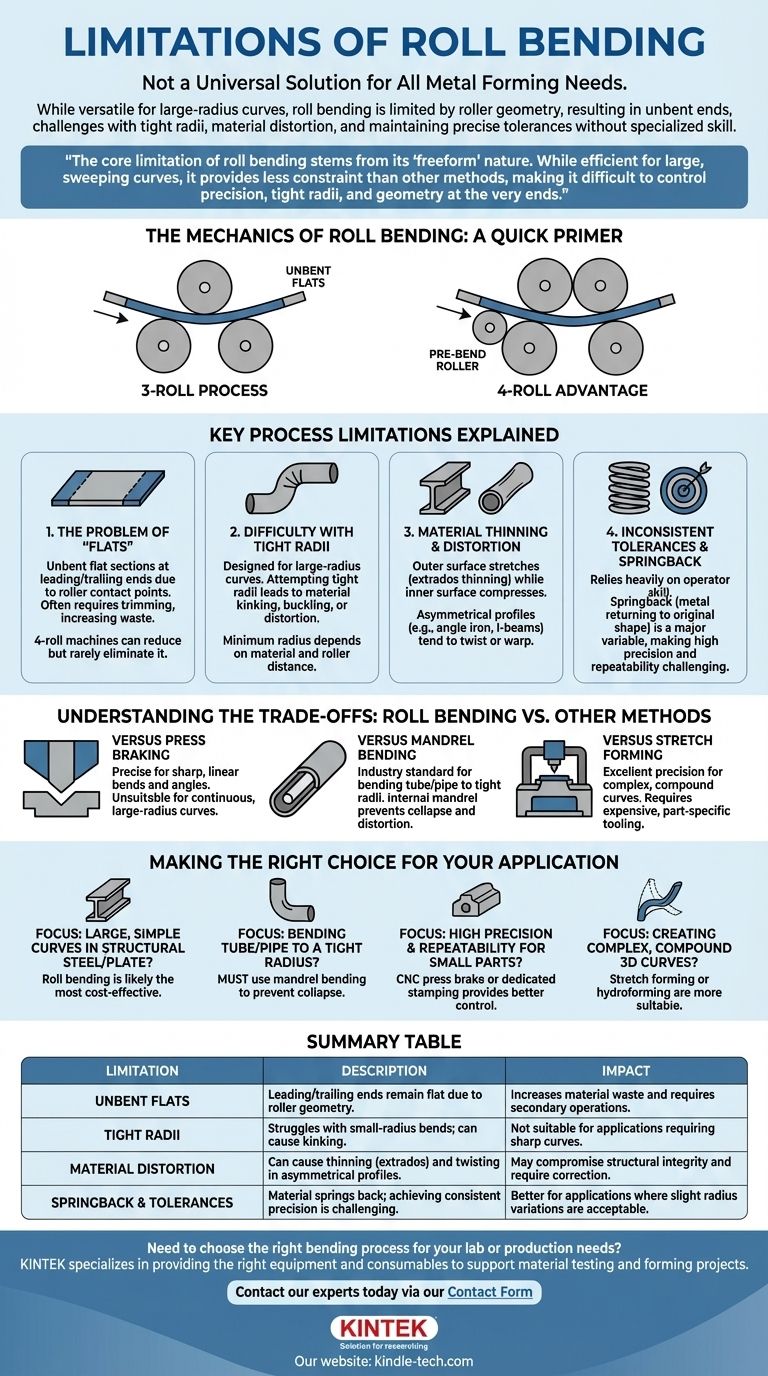

辊弯的机制:快速入门

要了解其局限性,您必须首先了解其工艺。辊弯使用一系列三到四个辊子逐步弯曲金属棒、板或结构型材。

三辊工艺

在典型的三辊系统中,两个下辊支撑材料,而上辊向下压,从而产生弯曲。当材料通过辊子时,这个压力点会产生一个连续的、逐渐的曲线。

四辊优势

四辊机增加了一个第四个辊子,可以在主轧制过程开始之前预弯曲材料的前缘。这有助于减轻三辊系统的一个主要局限性,但并不能完全消除它。

主要工艺局限性解释

辊弯的每个局限性都是其力学原理的直接结果。了解这些将帮助您确定它是否是您项目的正确工艺。

“平直部分”问题

最显著的局限性是在工件的前端和后端产生未弯曲的平直部分。由于材料必须通过至少两个辊子接触点才能开始弯曲,因此前几英寸和后几英寸无法正确弯曲。

这些平直部分通常需要作为废料切除,增加了材料浪费和劳动力成本。虽然四辊机或二次预弯曲操作可以减少这种影响,但它们很少能完全消除它。

难以实现小半径弯曲

辊弯本质上是为大半径曲线设计的。可实现的最小半径是材料特性、其横截面以及机器上辊子之间距离的函数。

尝试形成对于该工艺来说过小的半径可能会导致材料扭结、屈曲或型材变形。对于小半径弯曲,尤其是在管材或管道中,芯棒弯曲等工艺更优越。

材料变薄和变形

当材料弯曲时,外表面被拉伸并变薄,而内表面被压缩。这种效应,称为外弧变薄,在高压或结构应用中可能是一个关键的失效点。

此外,角钢或工字钢等不对称型材在轧制过程中容易扭曲或变形,因为它们对弯曲的抵抗力不均匀。纠正这种情况需要专用工具和专业操作员的干预。

公差不一致和回弹

辊弯更像是一门艺术而不是科学,它严重依赖于操作员的经验。回弹,即金属在弯曲后部分恢复其原始形状的趋势,是一个主要变量。

实现零件之间高度精确、可重复的公差具有挑战性。该工艺更适合最终半径略有变化的应用程序,例如建筑结构或大型储罐外壳。

了解权衡:辊弯与其他方法

选择正确的弯曲方法需要根据您的具体目标比较它们的优缺点。

与折弯机相比

折弯机使用冲头和模具来创建尖锐的线性弯曲。它对于角度非常精确,但完全不适合创建连续的、大半径的曲线。它是一个互补的工艺,而不是直接的竞争对手。

与芯棒弯曲相比

对于将管材和管道弯曲成小半径,芯棒弯曲是行业标准。它使用内部芯棒支撑管材内部,防止在辊弯过程中可能发生的塌陷和变形。

与拉伸成形相比

拉伸成形在两端夹紧材料,将其拉伸到屈服点,然后将其缠绕在成形模具上。它提供出色的精度,非常适合在大型板材上创建复杂的复合曲线(在两个方向上弯曲),但它需要昂贵的、针对特定零件的模具。

为您的应用做出正确选择

使用这些指南来确定辊弯是否符合您项目的主要要求。

- 如果您的主要重点是在结构钢或板材中创建大的、简单的曲线:辊弯可能是最经济高效的方法。

- 如果您的主要重点是将管材或管道弯曲成小半径:您必须使用芯棒弯曲以防止材料塌陷。

- 如果您的主要重点是小零件的高精度和可重复性:数控折弯机或专用冲压工艺将提供更好的控制。

- 如果您的主要重点是创建复杂的复合三维曲线:拉伸成形或液压成形更适合,尽管它们的模具成本更高。

最终,选择正确的制造工艺需要将该方法的性能与项目不可协商的设计约束相匹配。

总结表:

| 局限性 | 描述 | 影响 |

|---|---|---|

| 未弯曲的平直部分 | 由于辊子几何形状,前端/后端保持平直。 | 增加材料浪费并需要二次操作。 |

| 小半径弯曲 | 难以实现小半径弯曲;可能导致扭结。 | 不适用于需要急剧弯曲的应用。 |

| 材料变形 | 可能导致不对称型材的变薄(外弧)和扭曲。 | 可能损害结构完整性并需要校正。 |

| 回弹和公差 | 材料回弹;实现一致的精度具有挑战性。 | 更适用于允许轻微半径变化的应用程序。 |

需要为您的实验室或生产需求选择正确的弯曲工艺吗?

在 KINTEK,我们专注于提供正确的实验室设备和耗材,以支持您的材料测试和成型项目。无论您是评估材料行为还是选择最佳制造工艺,我们的专业知识都可以帮助您避免代价高昂的错误并取得卓越的成果。

立即通过我们的联系表格联系我们的专家,讨论我们如何通过精密设备和量身定制的解决方案支持您的实验室和生产挑战。

图解指南