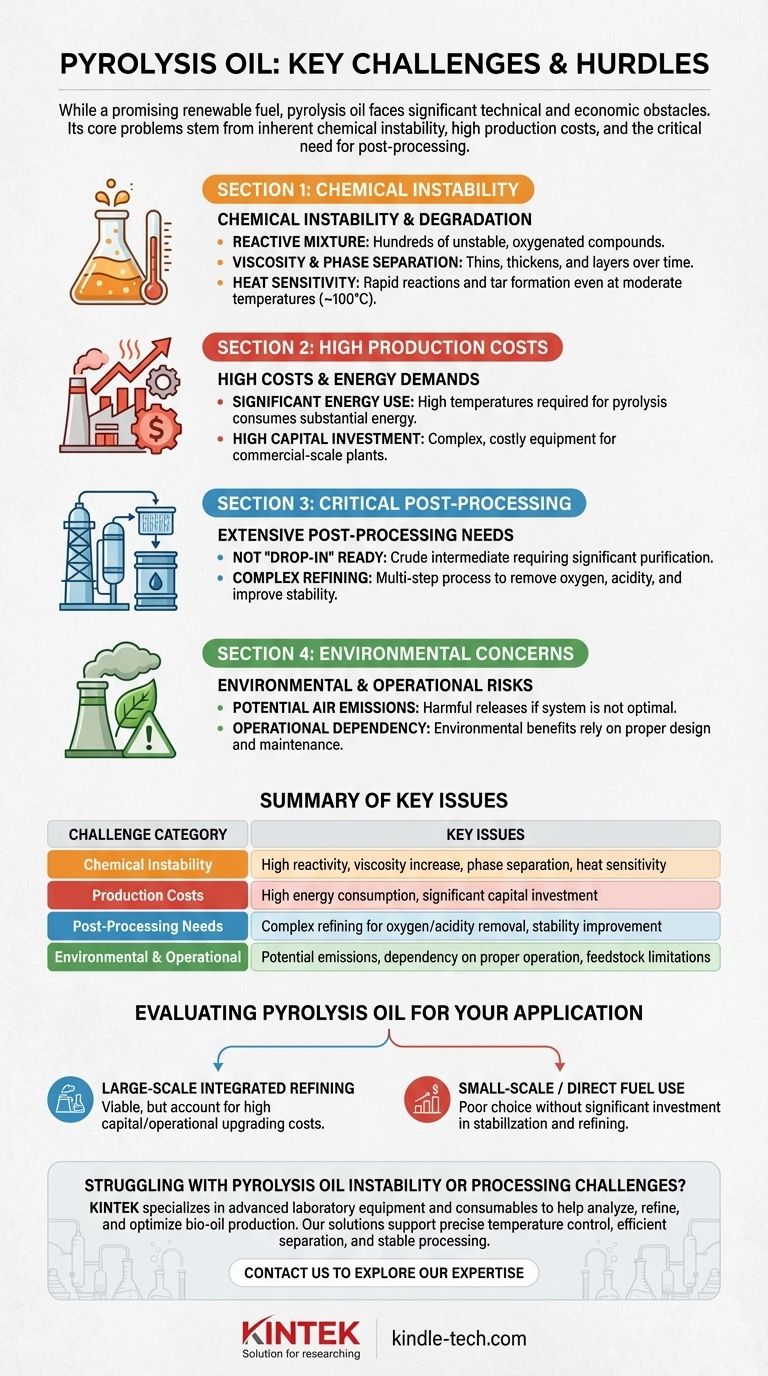

尽管热解油是一种有前景的可再生燃料,但它受到一些重大挑战的困扰。 其核心问题源于其固有的化学不稳定性、生产成本高昂的能源和资本成本,以及在用作常规燃料之前需要进行大量后处理的关键需求。这些因素共同构成了其广泛应用面临的重大技术和经济障碍。

核心问题在于,热解油不是一种成品、可直接使用的“即插即用”燃料。它是一种反应性中间产物,其不稳定性与复杂成分使得在没有昂贵且高耗能的精炼过程下,难以储存、处理和使用。

化学不稳定性带来的挑战

热解油,也称为生物油,最根本的问题在于它不是一种稳定的物质。它几乎在生产出来后就开始降解。

一种反应性和不稳定的混合物

热解油不像原油。它是由数百种不同的含氧化合物组成的复杂混合物,这些是热分解的中间产物。这些成分的反应性非常强。

随着时间的推移,这些化合物会发生缩合反应,导致油的性质发生变化。

粘度和相分离

这种固有的反应性会导致油的粘度逐渐增加,这意味着它变得更稠、更难泵送。

在某些情况下,反应可能会发展到油发生相分离,分离成不同的层,如果不进行进一步处理就无法使用。

对热的敏感性

热量会加速这种不稳定性。即使加热到大约 100°C 也会引起快速反应,产生固体焦油状残渣和挥发性有机化合物。这使得储存和升级过程难以管理。

生产的高成本和能源需求

制造热解油是一项昂贵且高耗能的工作,这构成了其经济可行性的主要障碍。

显著的能源消耗

热解过程需要在无氧条件下将生物质加热到非常高的温度。在所需停留时间内维持这些温度会消耗大量的能源。

高昂的资本成本

商业规模热解装置所需的设备和机械复杂且昂贵。这种高昂的初始投资,即资本成本,使得项目难以获得融资,尤其是对于规模较小的应用。

后处理的关键需求

原始热解油很少能直接使用。它是一种粗糙的中间产物,需要大量的纯化和精炼才能成为有价值的产品。

一种复杂、混合的产品

离开热解反应器的液体是一个混合物流,需要高效的分离和纯化。这个多步骤的过程为整个生产链增加了相当多的时间和复杂性以及费用。

用于燃料使用的必要精炼

为了用作运输燃料,生物油必须经过大量的精炼,以去除氧气、降低酸度并提高其稳定性。这种升级过程是一个主要的工程和经济挑战,使得热解的成本效益不如传统燃料生产。

理解权衡和环境问题

虽然热解工艺常被定位为“绿色”技术,但该工艺本身也存在潜在的缺点,需要仔细管理。

潜在的空气排放

如果系统设计或操作不当,热解过程涉及的高温可能会产生有害排放物。这些排放物可能会对当地空气质量产生负面影响,从而削弱该技术的环境效益。

操作依赖性

该工艺的环境友好性并非有保证。它完全取决于炉子和气体处理系统的正确设计、操作和维护,以最大限度地减少不需要的排放。

原料和地点限制

最后,热解过程并非万能的解决方案。它可能不适用于所有类型的生物质原料或所有地理位置,从而限制了其适用性。

评估热解油在您的应用中的适用性

了解这些挑战是确定热解是否是实现您目标的正确途径的关键。

- 如果您的主要重点是大规模、集成化的精炼: 热解可以是一个可行的原料来源,但您必须考虑到所需升级设施的高资本和运营成本。

- 如果您的主要重点是小规模或直接燃料使用: 原始热解油由于其固有的不稳定性以及对后处理的广泛需求,在没有对稳定化和精炼技术进行大量投资的情况下,是一个糟糕的选择。

最终,热解油的可行性取决于克服其固有的化学不稳定性及其生产和精炼的经济障碍。

总结表:

| 挑战类别 | 关键问题 |

|---|---|

| 化学不稳定性 | 高反应性、粘度增加、相分离、对热敏感 |

| 生产成本 | 高能耗、设备资本投资大 |

| 后处理需求 | 需要复杂的精炼过程来去除氧气、降低酸度和提高稳定性 |

| 环境与操作 | 潜在的空气排放、依赖于系统的正确操作、原料限制 |

正在为热解油的不稳定或加工挑战而苦恼吗? KINTEK 专注于先进的实验室设备和耗材,旨在帮助您分析、精炼和优化生物油的生产。我们的解决方案支持精确的温度控制、高效的分离和稳定的处理——确保您的研究或生产达到最高的效率和可靠性标准。立即联系我们,探讨我们的专业知识如何增强您的热解工作流程并克服这些关键障碍。立即联系我们的专家!

图解指南

相关产品

- 多样化科学应用的定制化实验室高温高压反应釜

- 实验室高通量组织研磨机

- 用于层压和加热的真空热压炉

- 实验室用台式快速蒸汽灭菌器 35L 50L 90L

- 80升加热制冷循环器低温水浴循环器,用于高低温恒温反应