在生物质热解中,最常见的催化剂是硅基和沸石基催化剂,这些材料是从石化工业中借鉴而来的。然而,这些传统催化剂面临着重大挑战,因为生物质中庞大而复杂的聚合物与较小的石化分子在本质上是不同的。这种尺寸和结构的失配限制了它们的有效性,并推动了对更先进催化解决方案的探索。

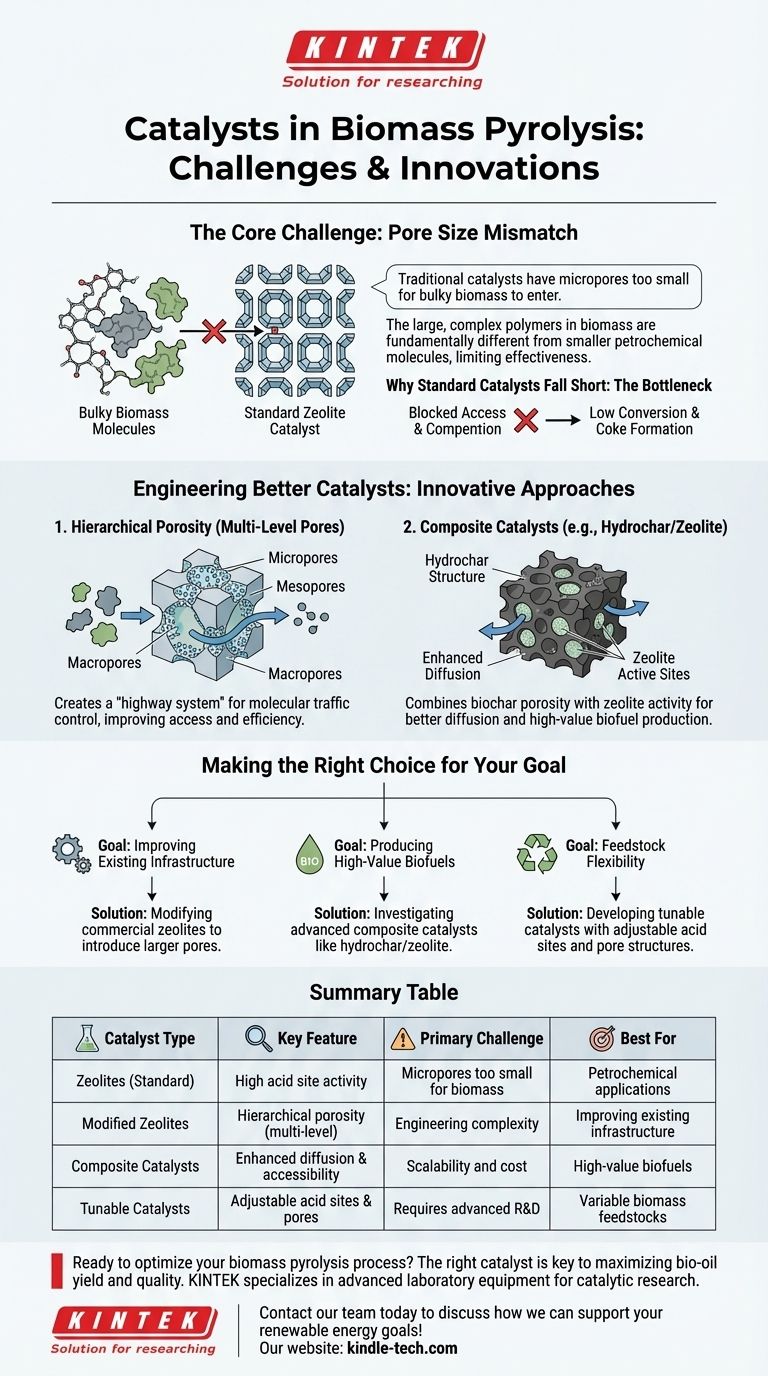

催化生物质热解的核心挑战在于物理上的不匹配:传统催化剂的微孔对于庞大的生物质分子来说太小,无法进入。解决方案不仅在于化学活性,还在于重新设计催化剂的物理结构,以改善分子接触和效率。

催化剂的基本作用

催化剂的工作是引导化学反应朝着期望的结果发展。在热解中,它指导生物质的热分解,以最大限度地提高生物油等有价值产品的产率,并最大限度地减少不需要的副产品。

促进特定反应

如果没有催化剂,热解就是一种不受控制的热分解。催化剂提供了一个具有特定化学性质的表面,可以促进某些反应,例如将长链分子裂解成更短、更有用的分子。

酸性位点的重要性

对于生物质而言,关键的催化功能涉及断裂稳定的碳-碳(C-C)和碳-氧(C-O)键。这在催化剂表面的特定酸性位点上实现,这些位点有助于断裂这些键并使生物质蒸汽脱氧。

挑战:为什么标准催化剂效果不佳

尽管在炼油中很有效,但当直接应用于生物质时,沸石等商业催化剂就会遇到困难。问题不在于它们的化学性质,而更多地在于它们的物理结构。

“孔隙尺寸”瓶颈

标准沸石具有一个由极窄的微孔组成的网络。虽然这对小的石化分子非常理想,但这些孔隙通常对于来自生物质的庞大天然聚合物和衍生化合物(如纤维素和木质素)来说太小,无法进入。

接触受阻和效率低下

这种尺寸排斥阻止了大的分子到达发生转化反应的内部酸性位点。结果是,大量的催化潜力被浪费,导致转化率降低,并在催化剂的外表面形成不希望的可乐(焦炭)。

为生物质设计更好的催化剂

解决标准催化剂的局限性需要创新的方法,重点是改善分子传输和接触。目标是创建一个能够适应生物质独特特性的结构。

创建多级孔隙率

一个关键策略是在催化剂内部创建多维或分级结构。通过在传统微孔旁边引入更大的中孔和大孔,形成一个更有效的分子“高速公路系统”。

这种结构允许大的生物质分子容易地进入催化剂并被分解成更小的中间体,然后这些中间体可以进入微孔进行最终转化。这改善了所谓的分子交通控制。

复合催化剂的潜力

另一种先进的方法涉及创建复合材料。例如,生物炭/沸石复合材料将生物炭的多孔结构与沸石的高活性结合起来。

这种设计有利于分子更好地扩散到催化剂内部,增加了可接触的活性位点数量,使其非常适合生产生物柴油和生物汽油等先进生物燃料。

对可调催化剂的需求

生物质不是一种均匀的材料;其成分在木材、农业废弃物和藻类之间差异很大。这种可变性要求可调催化剂,可以对其进行调整以有利于特定的反应,从而允许生产商根据所使用的特定原料来确定目标化合物。

根据您的目标做出正确的选择

最佳的催化策略完全取决于您的具体目标、原料和技术准备情况。

- 如果您的主要重点是改进现有基础设施: 修改商业沸石以引入次级、更大的孔隙是利用生物质提高性能的最直接途径。

- 如果您的主要重点是生产高价值生物燃料: 研究像生物炭/沸石这样的先进复合催化剂对于实现必要的转化效率至关重要。

- 如果您的主要重点是原料的灵活性: 优先开发可调催化剂,其酸性位点和孔隙结构可以适应不同类型的生物质。

最终,释放生物质作为可再生资源的全部潜力,取决于设计出在结构和化学上与其独特复杂性相协调的催化剂。

总结表:

| 催化剂类型 | 关键特征 | 主要挑战 | 最适合 |

|---|---|---|---|

| 沸石(标准) | 高酸性位点活性 | 微孔对生物质分子来说太小 | 石化应用 |

| 改性沸石 | 分级孔隙率(多级孔) | 工程复杂性 | 改进现有基础设施 |

| 复合催化剂(例如,生物炭/沸石) | 增强的扩散和可及性 | 可扩展性和成本 | 生产高价值生物燃料(生物柴油、生物汽油) |

| 可调催化剂 | 可调节的酸性位点和孔隙结构 | 需要先进的研发 | 处理可变的生物质原料 |

准备好优化您的生物质热解过程了吗?正确的催化剂是最大化生物油产率和质量的关键。KINTEK 专注于催化研究和生物燃料开发的先进实验室设备和耗材。我们的专家可以帮助您选择正确的工具来测试和扩大您的催化解决方案。 立即联系我们的团队,讨论我们如何支持您的可再生能源目标!

图解指南

相关产品

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器

- 二硅化钼 (MoSi2) 热元件 电炉加热元件

- 磁力搅拌棒定制PTFE特氟龙制造商

- 定制PTFE特氟龙量筒制造商,适用于PTFE量筒 10/50/100ml

- 全自动实验室热压机