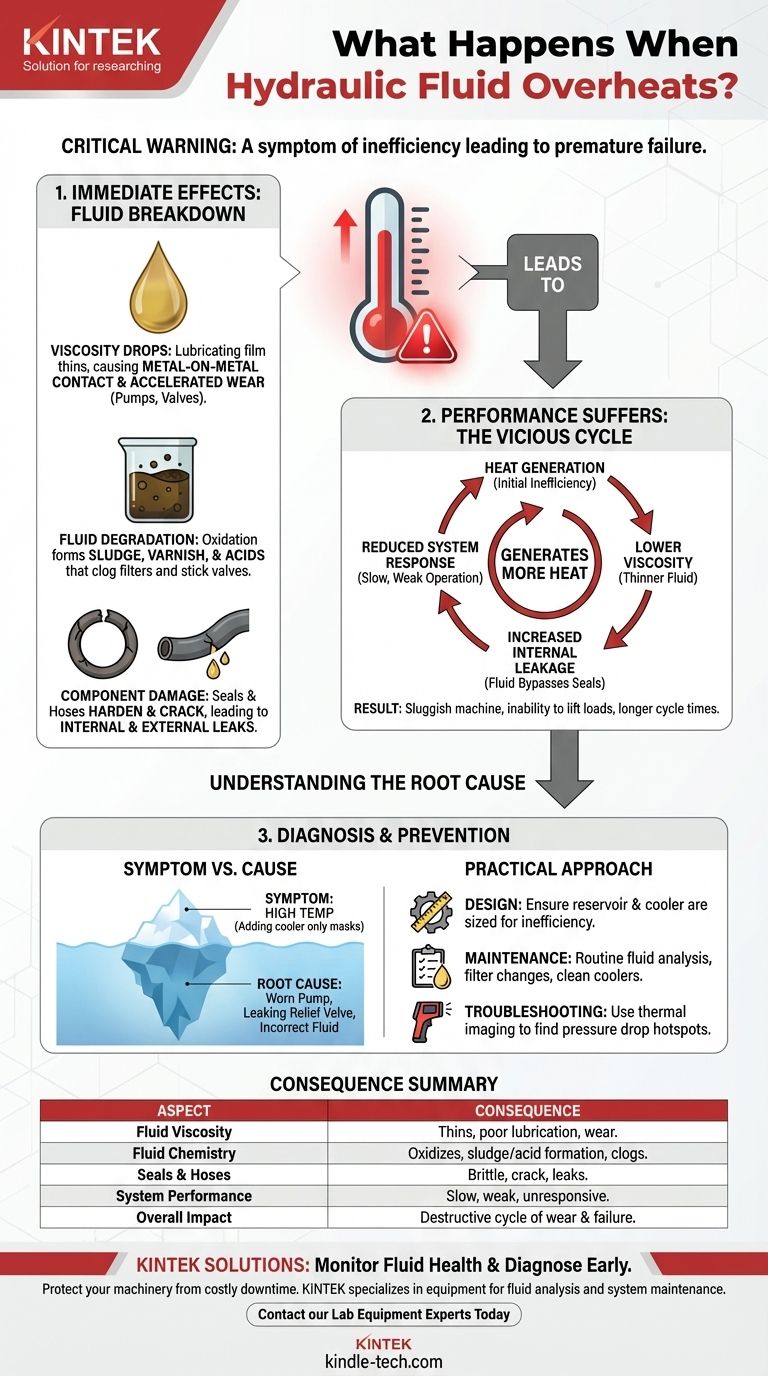

当液压油过热时,这是一个关键的警告信号,表明您的系统运行效率低下,并正走向过早失效。直接影响是流体粘度(其稠度)危险地下降,这损害了其润滑部件、有效传递动力和密封内部间隙的能力。这会引发化学分解和核心部件物理损坏的连锁反应。

液压系统中的过热并非根本问题;它是效率低下的一个关键症状。解决热量问题需要诊断根本原因——无论是设计不良、部件磨损还是流体不正确——以防止损坏和性能损失的恶性循环。

过热的直接影响

当液压系统的温度超过其最佳运行范围(通常高于 180°F 或 82°C)时,流体本身会开始发生对整个系统有害的变化。

粘度下降

粘度是液压油最重要的特性。它代表了流体对流动的抵抗力,正是它使得流体能够在运动部件之间形成承载膜。

当流体过热时,它会变稀,这导致润滑膜变弱或完全失效。这会导致泵、马达和阀门中发生金属对金属的接触,从而加速磨损。

流体加速降解

热量是氧化的催化剂,即流体与氧气之间的化学反应。这个过程通常被比作“烹饪”油。

随着流体氧化,它会形成油泥、清漆和酸性副产物。这些污染物会堵塞过滤器,覆盖内部表面,导致阀门卡滞,并缩短流体的整体使用寿命,需要更频繁和昂贵的更换。

物理部件损坏

液压系统依靠弹性密封件和软管来容纳高压流体。过热会导致这些材料变硬变脆。

这种柔韧性的丧失会导致裂纹和断裂,从而导致内部和外部泄漏。外部泄漏是安全和环境隐患,而内部泄漏则会降低系统效率。

过热系统性能下降的原因

流体中的物理和化学变化直接转化为可观察到的性能问题。操作员会注意到机器变得迟钝、无力和不可预测。

内部泄漏增加

随着流体粘度下降,它更容易绕过气缸、泵和马达等部件内部的密封件。

这种内部泄漏意味着一部分流体流量损失,并且没有进行有用的工作。它只是循环回油箱,在此过程中产生更多的热量。

系统响应降低

由于内部泄漏,系统的执行器(气缸和马达)接收到的流量少于泵提供的流量。

直接结果是操作更慢且响应更差。机器可能会感觉无力,无法提升其额定负载,或者需要更长时间才能完成一个循环。

热量产生的恶性循环

过热会产生破坏性的反馈回路。热量的初始原因(效率低下)使流体变热,从而降低其粘度。

这种较低的粘度增加了内部泄漏,而内部泄漏本身就是效率低下的主要来源。这种新的效率低下会产生更多的热量,进一步降低粘度并加速磨损和性能下降的循环。

理解权衡和根本原因

仅仅观察到系统发热是不够的。正确的诊断需要理解热量始终是未用于工作的能量的副产品。

症状与原因:冷却器谬误

一个常见的错误是仅仅通过安装一个更大的热交换器(冷却器)来处理过热问题。虽然这可能会降低温度,但它只会掩盖症状。

潜在的效率低下——例如磨损的泵或配置错误的阀门——仍然存在,浪费能源并增加燃料或电费成本。正确的方法是识别并解决热源。

系统压力的作用

当流体从高压区域流向低压区域而未进行有用功时,就会产生热量。

最常见的罪魁祸首是溢流阀。如果溢流阀设置过低、泄漏或持续开启,它会将高压油直接排回油箱,将液压能转化为巨大的热量。

流体选择的重要性

并非所有液压油都是相同的。流体的粘度指数 (VI) 衡量其抵抗粘度随温度变化的程度。

高粘度指数的流体将在较宽的温度范围内保持更稳定的粘度,为易于过热的系统提供更好的保护。在要求苛刻的应用中使用低粘度指数流体可能会引发过热循环。

管理液压温度的实用方法

您的热量管理策略应基于您的具体角色,无论是设计、维护还是故障排除。

- 如果您的主要关注点是系统设计和预防:确保油箱和热交换器尺寸足以满足系统的功率输出和预期的效率低下。

- 如果您的主要关注点是维护和寿命:实施例行计划,检查液位,清洁冷却器翅片,更换过滤器,并进行流体分析以检测氧化和热分解的早期迹象。

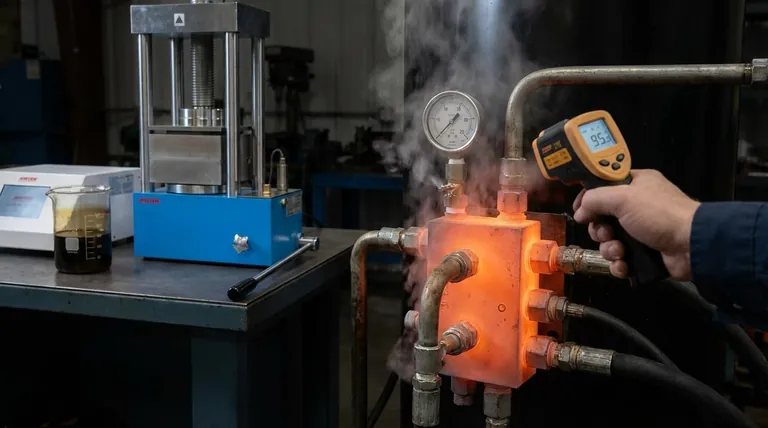

- 如果您的主要关注点是排除过热系统的故障:使用红外测温枪扫描部件并查找热点,这些热点是压力效率低下地下降的直接指标。

最终,管理液压温度就是管理系统效率。

总结表:

| 方面 | 过热的后果 |

|---|---|

| 流体粘度 | 变稀,导致润滑不良和金属对金属接触。 |

| 流体化学性质 | 氧化,形成油泥、清漆和酸,堵塞系统。 |

| 密封件和软管 | 变脆并开裂,导致内部和外部泄漏。 |

| 系统性能 | 内部泄漏增加导致操作缓慢、无力和响应迟钝。 |

| 总体影响 | 引发磨损、效率低下和过早失效的破坏性循环。 |

您的液压系统是否运行过热且效率低下?不要让过热导致昂贵的停机时间和部件故障。KINTEK 专注于流体分析和系统维护所需的精密设备和耗材。我们的解决方案可帮助您监测流体健康状况并及早诊断问题,从而保护您宝贵的机械设备。

立即联系我们的实验室设备专家,讨论我们如何支持您的液压系统的性能和寿命。

图解指南