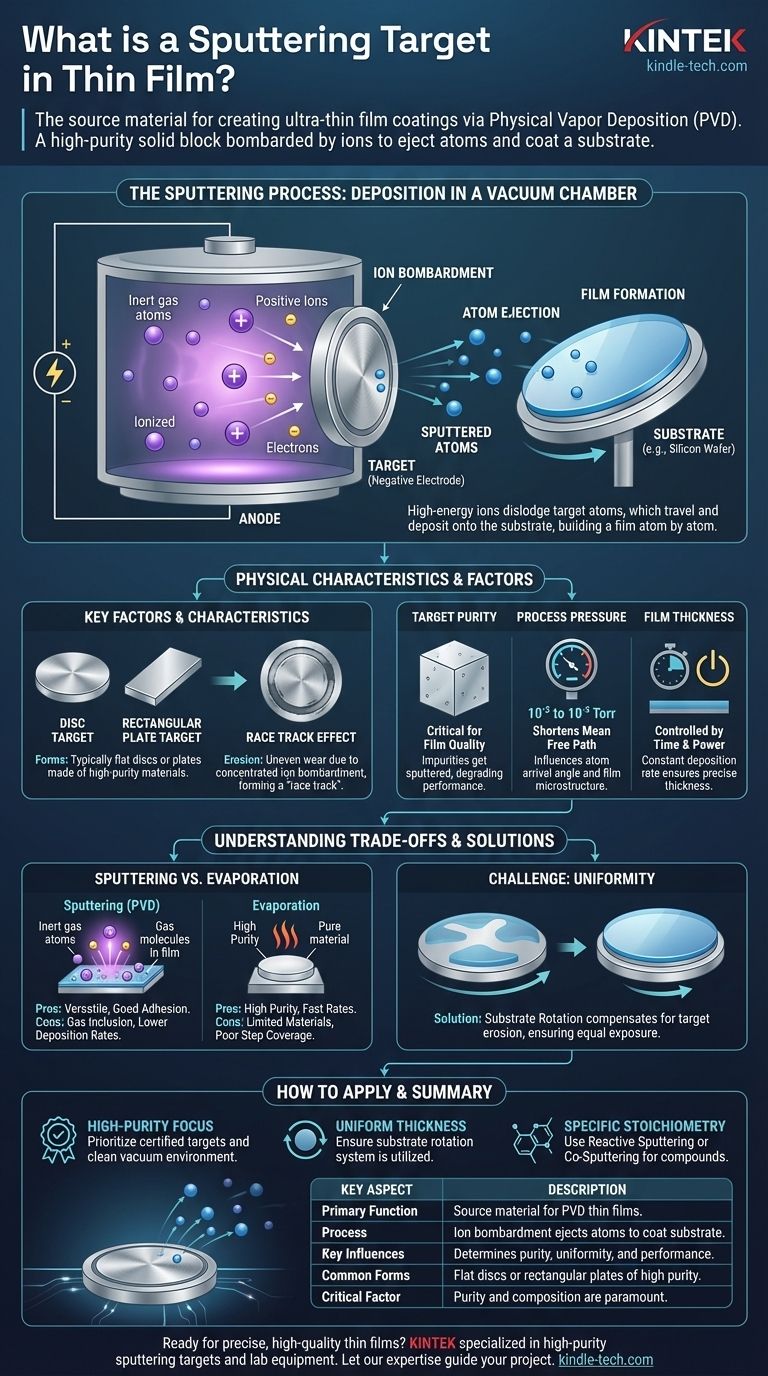

在先进制造领域,溅射靶材是用于在另一个物体(称为基板)上形成超薄膜涂层的源材料。它是一块或一块所需涂层材料的固体、高纯度块体或板材。在溅射过程中,该靶材受到高能离子的轰击,这些离子会将靶材表面的原子物理性地撞击下来,并沉积到基板上形成薄膜。

溅射靶材不仅仅是一块原材料;它是薄膜的基本起点。它的纯度、成分和物理形态,与溅射工艺参数一起,直接决定了最终涂层的质量、均匀性和性能。

靶材在溅射过程中的作用

要理解靶材,首先必须了解它所促成的过程。溅射是一种物理气相沉积(PVD)技术,广泛应用于半导体、光学和医疗设备等行业。

溅射的工作原理

该过程在真空室内进行。降低压力后,引入少量惰性气体,通常是氩气。

在靶材上施加高电压,使其充当阴极。该电压会点燃氩气,形成发光的正离子和电子等离子体。

这些带正电的氩离子随后以巨大的力量加速射向带负电的靶材。

轰击与沉积循环

这些高能离子撞击靶材表面的过程是纯粹的物理碰撞。它具有足够的力来剥离或“溅射”出靶材材料中的单个原子。

这些被喷射出的原子穿过低压室,落在基板(如硅晶圆或透镜)上,逐个原子逐渐形成一层均匀的薄膜。

靶材的物理特性

溅射靶材通常被制成扁平的圆盘或矩形板。其表面积必须大于预期的轰击区域,以保护沉积系统内部的其他组件。

随着时间的推移,被离子束撞击最强烈的靶材区域会更快地侵蚀,通常会形成一个明显的凹槽,称为“轨道痕迹”(race track)。

影响薄膜质量的关键因素

靶材本身是成功涂层中的第一个变量。然而,它与工艺环境的相互作用才真正决定了最终薄膜的特性。

靶材纯度和成分

最终薄膜的纯度只能与其源材料一样高。因此,溅射靶材的纯度至关重要。靶材材料中的任何杂质都会与所需的原子一起被溅射出来并掺入生长的薄膜中,从而可能降低其性能。

工艺压力

与热蒸发等其他方法相比,溅射需要更高的工作压力($10^{-2}$ 至 $10^{-3}$ 托)。这对于维持等离子体是必需的。

这种较高的压力会缩短“平均自由程”——原子在与气体分子碰撞之前可以移动的平均距离。这些碰撞可能会使原子到达基板的角度随机化,从而影响薄膜的微观结构。

控制薄膜厚度

沉积薄膜的厚度是时间和功率的直接函数。通过保持恒定的沉积速率(稳定的等离子体和功率水平),最终厚度由工艺持续时间精确控制。一旦达到所需的厚度,就会切断电源,等离子体熄灭,沉积停止。

理解权衡

尽管溅射功能强大,但它是一个具有特定优点和局限性的过程,技术专业人员必须了解这些。

溅射与蒸发的比较

与可在极高真空中操作的热蒸发不同,溅射需要工艺气体引入了一个潜在的缺点。气体分子可能会被捕获或吸收到生长的薄膜中。

这可能成为污染源,或改变薄膜的结构特性,这是一个必须仔细管理的因素。

均匀性的挑战

靶材不均匀侵蚀造成的“轨道痕迹”效应意味着材料不会在整个靶材表面均匀溅射。

为了在基板上实现高度均匀的涂层,通常通过在沉积过程中旋转基板来抵消这种效应。这确保了基板的所有部分都能平等地暴露于溅射原子的通量之下。

材料沉积控制

溅射过程对沉积速率具有出色的控制能力,可用于各种材料,包括合金和化合物。这种多功能性是其在复杂制造中得到广泛应用的关键原因。

如何将此应用于您的项目

靶材和工艺参数的选择完全取决于您薄膜所需的性能。

- 如果您的主要重点是高纯度薄膜: 您的首要任务必须是采购经过认证的高纯度溅射靶材,并维护一个极其干净的真空环境。

- 如果您的主要重点是均匀厚度: 确保您的溅射系统配备了基板旋转功能,以补偿靶材固有的不均匀侵蚀。

- 如果您的主要重点是化合物薄膜的特定化学计量: 您可能需要使用反应溅射(引入反应性气体)或从多个靶材进行共溅射等技术,以达到正确的化学成分。

最终,将溅射靶材视为薄膜的基础来源,能让您以更大的洞察力和精度控制整个沉积过程。

总结表:

| 关键方面 | 描述 |

|---|---|

| 主要功能 | 用于薄膜物理气相沉积(PVD)的源材料 |

| 过程 | 受到离子轰击,以喷射原子来覆盖基板 |

| 关键影响因素 | 决定薄膜的纯度、均匀性和性能 |

| 常见形式 | 由高纯度材料制成的扁平圆盘或矩形板 |

| 关键因素 | 纯度和成分对最终薄膜质量至关重要 |

准备好为您的实验室实现精确、高质量的薄膜了吗? KINTEK 专注于高纯度溅射靶材和实验室设备,确保您的涂层满足半导体、光学和医疗设备的最严格标准。让我们专业的知识从材料选择到工艺优化指导您的项目。请立即联系我们,讨论您的具体需求!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 用于层压和加热的真空热压炉

- 涂层评估用电解电化学电池

- 定制聚四氟乙烯(PTFE)特氟龙培养皿和蒸发皿制造商

- 真空冷阱直冷式冷阱冷却器