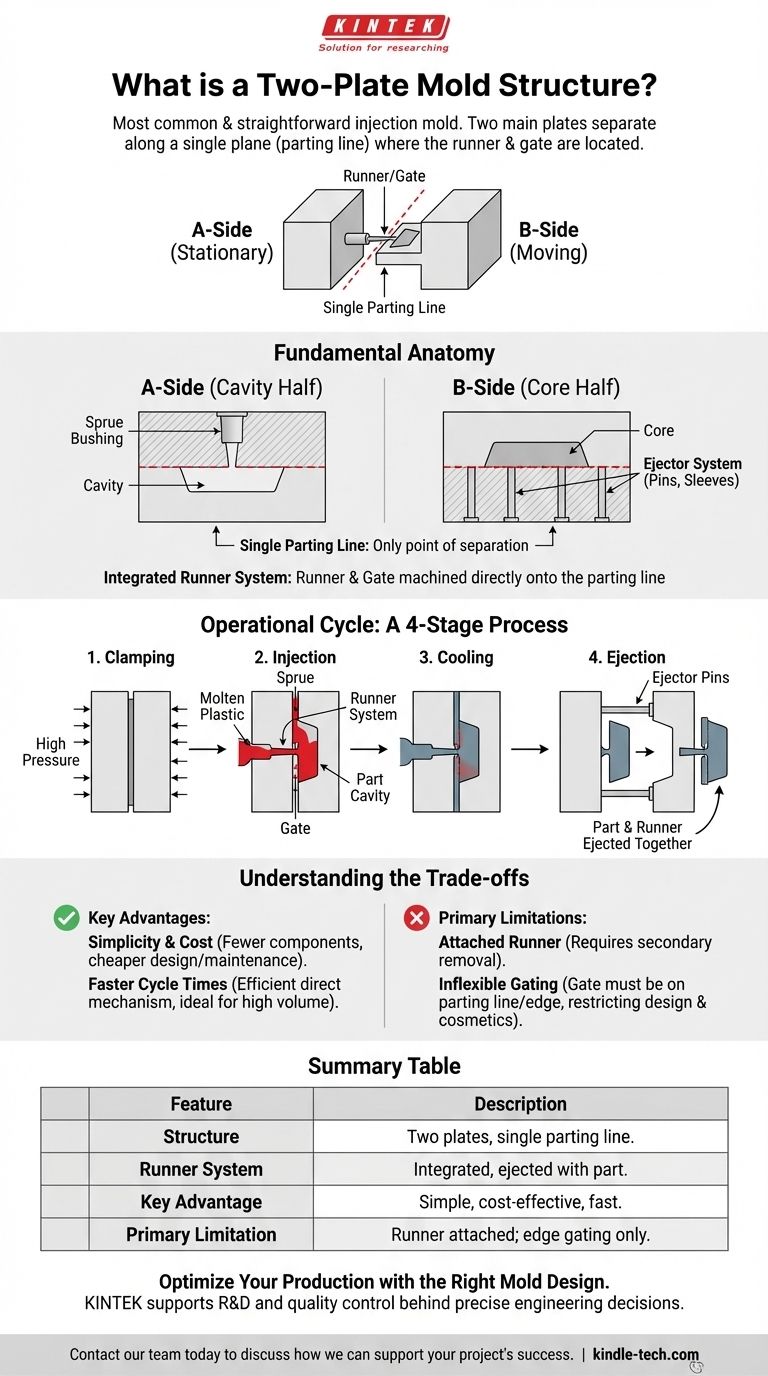

从核心来看,两板模具是制造业中最常见、最直接的注塑模具类型。它的特点是结构简单,由两个主模板组成,沿一个称为分型面的单一平面分离。在这种设计中,输送熔融塑料的通道(流道和浇口)位于同一分型面上,直接与零件型腔相邻。

两板模具的决定性特征是其简单性:零件和流道系统共用一个分型面。这使得它具有成本效益和可靠性,但也意味着流道在成型后仍与零件相连,需要二次去除步骤。

两板模具的基本结构

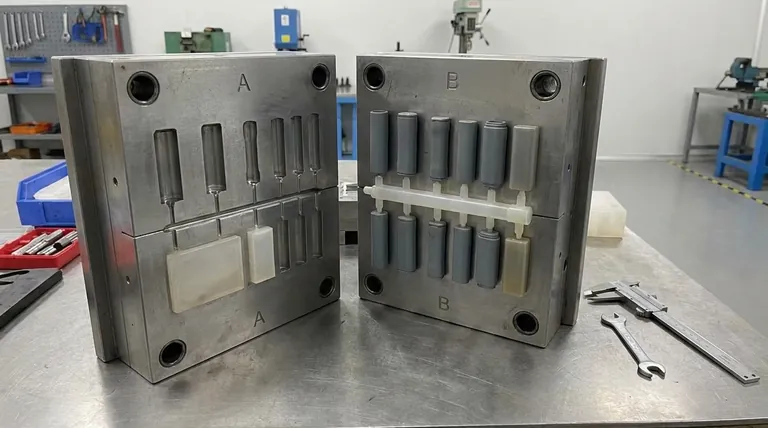

为了理解其功能,可视化其核心组件会有所帮助。该结构通常分为两半:“A”侧和“B”侧。

A侧(型腔半模)

这是模具的固定半部分,安装在注塑机上。它包含浇口套,熔融塑料首先从机器喷嘴进入模具的地方。

B侧(型芯半模)

这是模具的移动半部分。它包含零件几何形状的型芯,以及至关重要的整个顶出系统(顶杆、顶套等),用于将成品零件推出。

单一分型面

当模具闭合时,这两半模具会合形成完整的零件型腔。它们相遇的单一平面就是分型面。这是模具在其操作周期中唯一分离的地方。

集成流道系统

如定义所述,流道通道和浇口(进入型腔的特定入口点)直接加工到沿此分型面的模板表面上。这是一个具有重要意义的关键设计特征。

操作周期:分步视图

两板模具的精妙之处在于其直接的四阶段过程。

阶段1:合模

两个模具板(A侧和B侧)在高压下压合在一起,为零件创建一个密封的型腔。

阶段2:注射

熔融塑料通过浇口套注入,流经流道系统,并通过浇口进入零件型腔。

阶段3:冷却

塑料在模具内保持压力,直到冷却并固化成零件和流道的形状。

阶段4:顶出

模具沿其单一分型面打开。B侧的顶杆随后将固化的零件推出。由于流道系统位于同一平面上,零件和流道作为一个整体被一同顶出。

理解权衡

两板模具的简单设计带来了明显的优势和同样明显的局限性,每个产品设计师和工程师都必须理解。

主要优势:简单性和成本

这是两板模具如此普遍的主要原因。由于组件较少且没有复杂的运动部件,它们的设计、制造和维护速度更快、成本更低。

主要优势:更快的周期时间

直接的开模和顶出机制效率极高。这种简单性通常转化为更短的周期时间,这对于批量生产至关重要,因为每一秒都很宝贵。

主要局限性:附着的流道

流道系统不会自动分离。它在顶出后仍与零件连接,必须通过二次操作(人工或自动化过程)将其移除。

主要局限性:不灵活的浇口

由于浇口必须位于分型面上,设计选项受到限制。您只能将浇口放置在零件的外围。对于标准两板设计,无法将浇口设置在零件中心以实现最佳流动或美观。这也意味着零件边缘将始终存在浇口痕迹或残余。

为您的目标做出正确选择

选择模具结构是制造中的一个基础性决策。使用这些原则来指导您的选择。

- 如果您的主要关注点是成本效益和批量生产:两板模具几乎总是更优越的选择,因为它设计简单、成本较低且周期时间更快。

- 如果您的零件设计可以接受边缘上的浇口痕迹:两板模具是完美的匹配,因为其浇口仅限于分型面。

- 如果您的零件需要原始的表面外观或为了结构完整性需要中心浇口:您必须探索更复杂的结构,例如三板模具,以实现您的设计意图。

通过理解两板模具的优雅简洁性,您可以为绝大多数注塑成型项目做出深思熟虑、经济高效的决策。

总结表:

| 特征 | 描述 |

|---|---|

| 结构 | 两个主模板(A侧和B侧),沿单一分型面分离。 |

| 流道系统 | 集成在分型面中;与零件一同顶出。 |

| 主要优势 | 简单性、成本更低、周期时间更快。 |

| 主要局限性 | 流道仍附着,需要二次移除;浇口仅限于零件边缘。 |

通过正确的模具设计优化您的生产

了解正确的模具结构对于制造过程的效率和质量至关重要。在 KINTEK,我们专注于提供坚固的实验室设备和耗材,以支持这些精确工程决策背后的研发和质量控制。

让我们在实验室解决方案方面的专业知识帮助您实现卓越制造。立即联系我们的团队,讨论我们如何支持您的项目成功。

图解指南