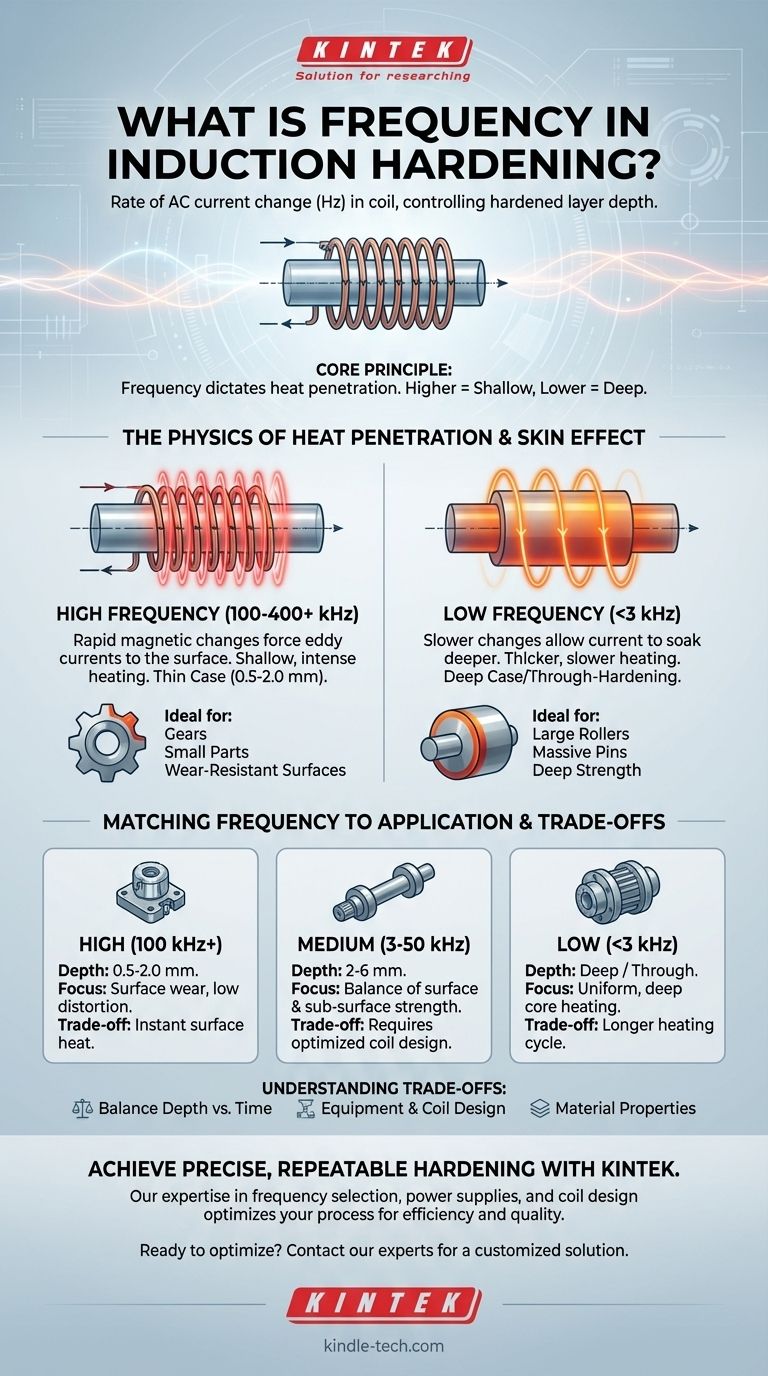

在感应淬火中,频率是指感应线圈内交流电流改变方向的速率。 这个速率以赫兹(Hz)为单位测量,是一个关键的控制参数。它直接决定了感应磁场如何在金属零件内部产生热量,使其成为决定淬硬层深度的主要因素。

要理解的核心原则是频率与热渗透之间的关系。较高的频率将热量集中在表面附近,以实现浅层淬硬效果,而较低的频率则更深入地渗透到材料中,以获得更厚的淬硬层。

频率与热渗透的物理学

要理解感应淬火,首先必须理解“趋肤效应”。这种现象是频率成为如此强大工具的基础。

理解趋肤效应

当交流电(AC)流过导体(例如您正在淬硬的金属零件)时,它不会均匀地分布在整个横截面上。相反,它倾向于集中在导体的外表面或“趋肤”上。

感应线圈中交流电产生的快速磁场变化会在工件中感应出反向电流(涡流)。这些涡流在表面最强,并负责绝大部分的电阻加热。

频率如何控制趋肤效应

交流电的频率直接控制趋肤效应的强度。

当您增加频率时,磁场改变方向的速度更快。这迫使感应涡流集中在更薄的表面层中,导致该浅层区域极快且集中的加热。

相反,当您降低频率时,电流有更多时间在反向之前“浸润”得更深。这会导致更厚的加热层和更深的热渗透。

“参考深度”的概念

工程师们使用参考深度(或穿透深度)来量化这种现象。这是感应电流密度下降到其表面值约37%的深度。

这个参考深度为在给定频率下可以实现的最小淬硬深度提供了可靠的指导。最终的淬硬层深度也受加热时间和功率的影响,但频率设定了基本限制。

根据您的应用选择频率

频率的选择并非随意;它是根据特定零件所需的金相结果来选择的。频率通常分为三个主要范围。

高频淬火(100 kHz – 400 kHz+)

高频用于需要在零件表面形成薄而耐磨的淬硬层的应用,通常为0.5至2.0毫米。

这非常适合小型零件或具有复杂几何形状的零件,例如齿轮齿,您只需淬硬功能表面而不会使零件核心变形。加热速度极快且局部。

中频淬火(3 kHz – 50 kHz)

中频提供了一种平衡,可实现约2至6毫米的更深淬硬层。

这个范围是许多工业部件的主力,例如汽车车轴、大型轴和起重机车轮,这些部件需要表面硬度和显著的亚表面强度来承受高应力。

低频淬火(低于3 kHz)

低频用于对非常大的部件进行深层渗碳淬硬或“整体淬硬”。这里的目标是使零件深度均匀加热。

应用包括淬硬钢厂的大型轧辊或大直径销,这些部件需要硬度深入材料核心以支撑巨大载荷。

理解权衡

选择频率涉及平衡相互竞争的因素。这不仅仅是选择“高”或“低”的问题。

深度与加热时间

穿透深度与加热表面所需的时间之间存在直接的权衡。高频几乎瞬间加热表面,而低频需要更长的加热周期以使能量更深入地渗透。

设备和线圈设计

工作频率决定了所需的设备。高频电源与低频电源根本不同。此外,感应线圈本身的设计与频率和零件几何形状紧密相关,以确保高效的能量传输。您不能简单地将任何线圈与任何频率一起使用。

材料特性

材料的电阻率和磁性也影响加热效率。例如,钢在其居里温度(约770°C)以下具有磁性,这显著提高了加热效率。一旦它变得非磁性,效率就会下降。在工艺设计中必须考虑这种动态。

为您的淬硬目标做出正确选择

您的最终决定应完全由部件的金相要求驱动。

- 如果您的主要重点是在复杂零件(如齿轮齿)上形成薄而耐磨的表面: 使用高频(100 kHz及以上)将热量精确集中在表面并最大程度地减少零件变形。

- 如果您的主要重点是在结构部件(如车轴)上形成坚固、深厚的淬硬层: 使用中频(3 kHz至50 kHz)以实现表面硬度和深层强度的良好平衡。

- 如果您的主要重点是在非常大的横截面上实现均匀的整体淬硬: 选择低频(低于3 kHz)以使热量深入渗透到材料核心。

最终,掌握频率选择是实现对感应淬火过程精确、可重复控制的关键。

总结表:

| 频率范围 | 典型淬硬层深度 | 理想应用 |

|---|---|---|

| 高(100 kHz+) | 0.5 - 2.0 毫米 | 齿轮齿、小型部件、耐磨表面 |

| 中(3 - 50 kHz) | 2.0 - 6.0 毫米 | 车轴、轴、起重机车轮、结构部件 |

| 低(低于3 kHz) | 深层淬硬 / 整体淬硬 | 大型轧辊、销、大型部件 |

为您的部件实现精确、可重复的淬硬效果。

选择正确的频率对于实现您的零件所需的精确淬硬层深度和金相特性至关重要。KINTEK专注于提供先进的感应淬火解决方案,包括针对您的特定应用优化的电源和线圈设计——从复杂齿轮的高频表面淬硬到大型结构件的深层渗碳淬硬。

我们的专业知识确保您获得正确的设备和工艺参数,以最大限度地提高效率,最大限度地减少变形,并满足您的质量标准。

准备好优化您的感应淬火工艺了吗?立即联系我们的专家,获取定制解决方案。

图解指南