从根本上讲,热压和模压成型之间的区别在于它们的主要目标和所加工的材料。模压成型主要使用模具将聚合物和复合材料塑造成最终的净形零件。相比之下,热压使用简单的模具将粉末或复合预浸料压实成致密的简单形状,如块状或板状,重点在于材料性能而非复杂的几何形状。

尽管这两种工艺都应用了热量和压力,但根本区别在于它们的目标:模压成型是为了塑造零件,而热压是为了固结材料。

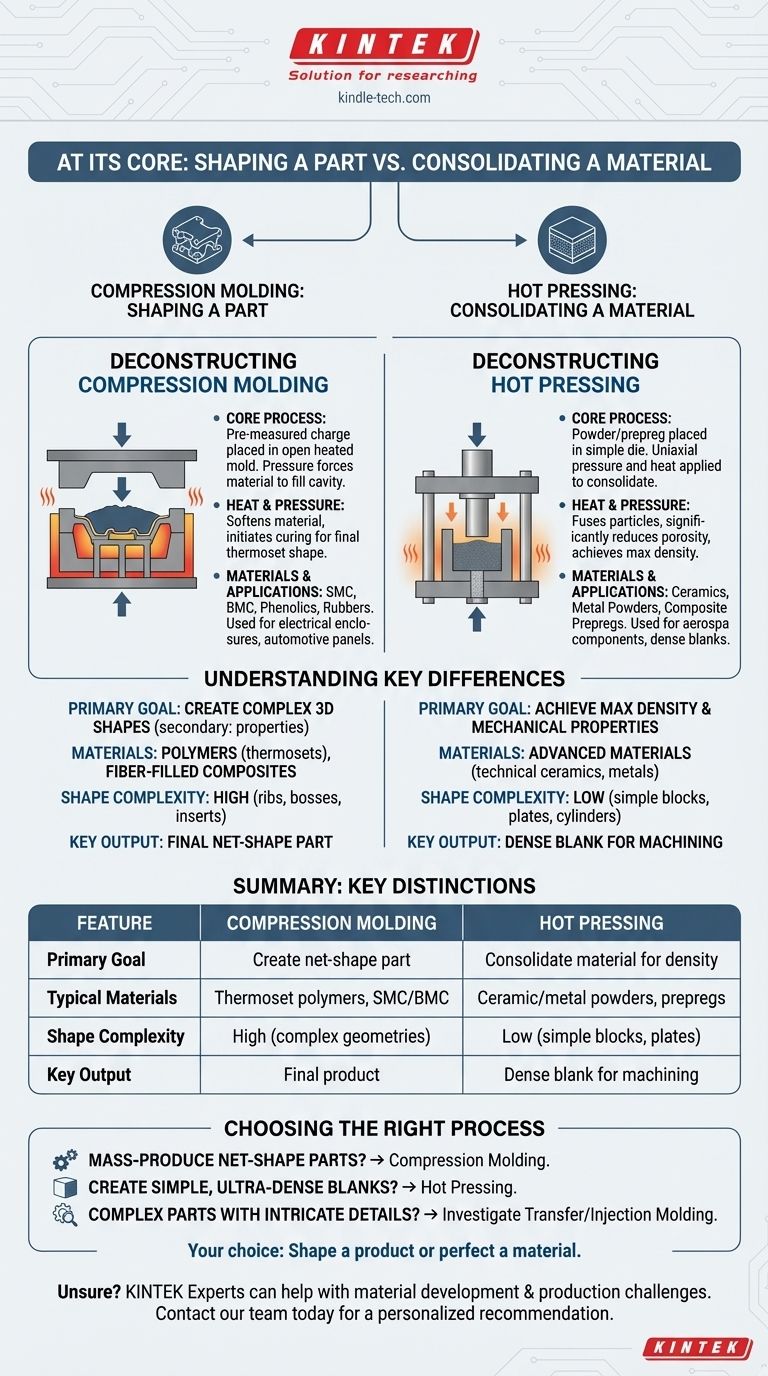

解构模压成型

模压成型是一种广泛用于热固性聚合物和纤维增强复合材料的高压成型工艺。该工艺的特点是制造成形零件的直接方法。

核心工艺

将预先称量的成型材料(称为“料团”)直接放置在敞开的、加热的模腔下半部分。然后合上模具的上半部分,施加压力,迫使材料充满整个型腔。

热量和压力的作用

热量和压力的结合至关重要。热量使材料软化以便流动,对于热固性聚合物,热量会引发化学交联反应(固化),使其永久硬化成最终形状。

典型材料和应用

此方法非常适合块状模塑料(BMC)、片状模塑料(SMC)、酚醛树脂和橡胶等材料。它常用于制造较大、相当复杂的零件,如电气外壳、汽车车身板和电器外壳。

解构热压

热压从根本上说是一种材料科学工艺,用于提高材料的密度和改善其机械性能。它更多的是关于固结材料本身,而不是关于制造最终形状。

核心工艺

在典型的单轴热压机中,将粉末(如陶瓷或金属)或叠层的复合预浸料放置在简单的模具型腔中。然后,在整个组件加热的同时,由柱塞或冲头从一个方向(单轴)施加压力。

热量和压力的作用

同时施加高温和高压会迫使材料颗粒熔合和压实,从而显著降低孔隙率。主要目标是达到理论上的最大密度,这直接增强了强度、硬度和其它物理性能。

典型材料和应用

热压是制造高性能陶瓷、金属粉末和用于航空航天或国防的扁平复合材料层压板的首选工艺。产出通常是简单的几何形状——如圆盘、饼状或板状——然后对其进行机加工以达到最终尺寸。

理解关键差异

尽管这两种工艺看起来相似,但它们的目标和应用却截然不同。将一种误认为另一种可能会导致重大的设计和制造错误。

主要目标:成型与致密化

这是最关键的区别。模压成型的目标是创建特定的、通常是复杂的三维形状。所得零件的性能很重要,但次于实现所需的几何形状。

热压的目标是实现最大材料密度和卓越的机械性能。形状简单,通常只是进一步机加工的前体。

使用的材料:聚合物与粉末

模压成型主要用于聚合物,特别是热固性聚合物和纤维填充聚合物复合材料。

热压用于密度至关重要的先进材料,例如工程陶瓷(如碳化硅)、金属粉末和高性能复合材料层压板。

形状复杂性:高与低

模压成型可以生产具有相对复杂几何形状的零件,包括肋、凸台和嵌件。

热压几乎完全局限于简单的、规则的形状,如块、圆柱体和平板,这由所使用的简单模具决定。

为您的应用选择正确的工艺

选择正确的工艺完全取决于您的最终目标:您正在使用的材料以及您需要制造的零件。

- 如果您的主要重点是通过热固性聚合物或复合材料批量生产净形零件: 模压成型是您最直接、最具成本效益的解决方案。

- 如果您的主要重点是通过陶瓷粉末、金属粉末或先进复合材料制造简单的、超致密的毛坯: 热压是最大化材料性能的正确选择。

- 如果您的主要重点是制造材料必须流入复杂细节的复杂零件: 您应该研究其他方法,如转移模塑或注塑成型。

您的选择最终取决于您是优先考虑产品的成型还是材料的完善。

摘要表:

| 特征 | 模压成型 | 热压 |

|---|---|---|

| 主要目标 | 制造净形零件 | 固结材料以提高密度 |

| 典型材料 | 热固性聚合物,SMC/BMC | 陶瓷/金属粉末,复合预浸料 |

| 形状复杂性 | 高(复杂几何形状) | 低(简单的块、板) |

| 关键产出 | 最终产品(例如,汽车面板) | 用于机加工的致密毛坯 |

不确定哪种工艺适合您的材料或零件? KINTEK 的专家可以提供帮助。我们专注于实验室设备和耗材,为您的材料开发和生产挑战提供正确的解决方案。

立即联系我们的团队,讨论您的具体应用并获得个性化建议!

图解指南