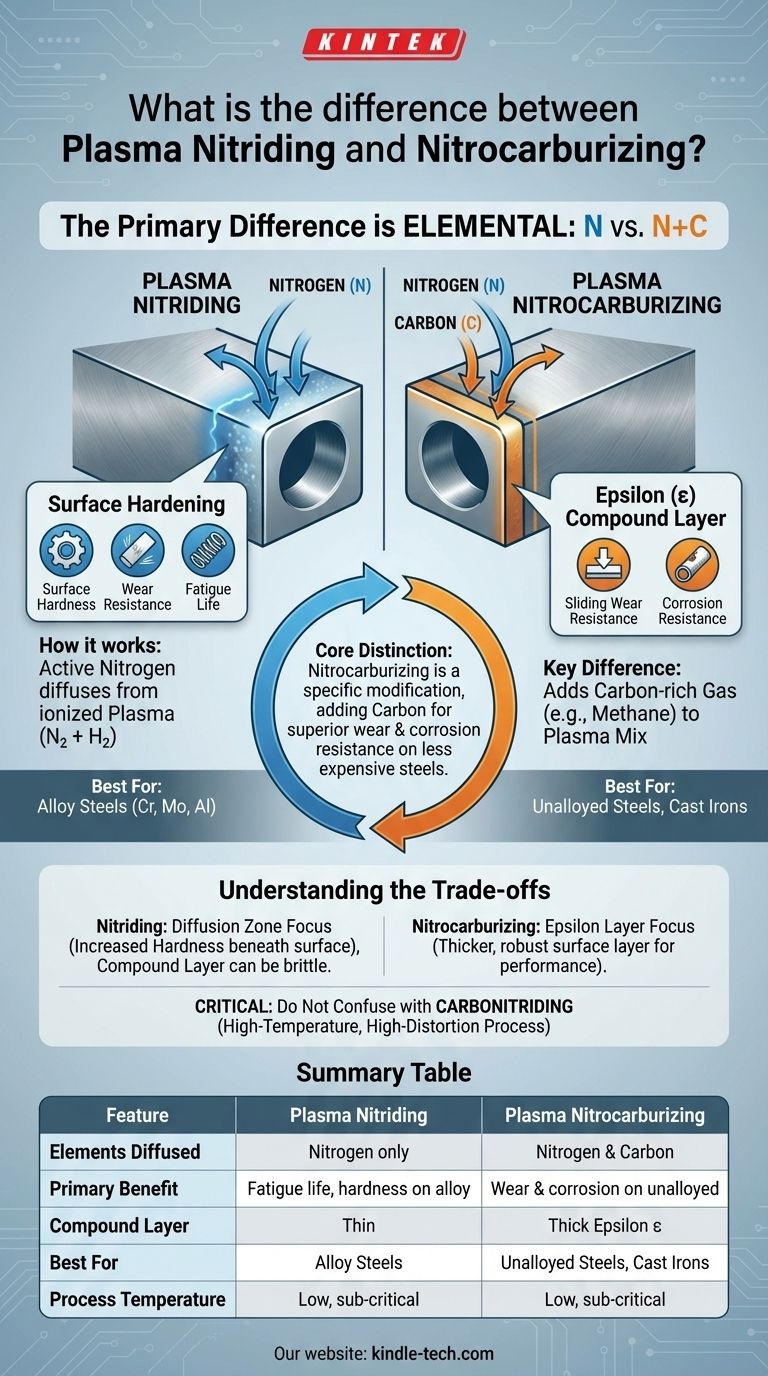

主要区别在于元素构成。 等离子氮化是一种仅将氮扩散到金属表面的表面硬化工艺。等离子氮碳共渗是该工艺的一种变体,它同时将氮和少量碳扩散到表面,形成具有独特性能的特定化合物层。

核心区别不在于两种相互竞争的工艺,而在于其中一种是另一种的特定修改。氮碳共渗在氮化过程中添加了碳,以在成本较低的未合金钢上实现卓越的耐磨性和耐腐蚀性。

基础知识:了解等离子氮化

表面硬化的目标

氮化是一种热化学渗碳(或渗氮)过程。其目的是在不改变核心材料韧性的情况下,显著改善金属零件的表面性能。

主要益处是提高表面硬度、增强耐磨性以及大幅提高疲劳寿命。

氮化原理

该过程涉及将黑色金属部件加热到受控的亚临界温度(低于核心结构发生变化的温度)。然后使其暴露于活性氮中。

这种活性氮会扩散到钢的表面,与铁和其他合金元素形成坚硬的金属氮化物。

“等离子”方法

“等离子”仅描述用于产生活性氮的方法。在此过程中,氮气和氢气的混合物在真空中受到高压电场的激发。

这会产生电离气体或等离子体,从而有效地将氮离子输送到部件表面进行扩散。

变体:引入氮碳共渗

关键区别:添加碳

等离子氮碳共渗从与等离子氮化相同的氮氢气体混合物开始。然而,会向混合物中添加少量富含碳的气体,如甲烷或二氧化碳(通常为 1-3%)。

这种添加使得氮和碳能够共同扩散到钢的表面。

结果:爱普西龙 (ε) 化合物层

碳的引入促进了特定表面层的形成,该层被称为爱普西龙 (ε) 化合物层 (Fe₂-₃CₓNᵧ)。

该层特别致密且稳定,对滑动磨损、划伤和腐蚀具有出色的抵抗力。

何时使用氮碳共渗

该工艺对于不含强氮化物形成合金元素的材料尤其有效且常用。

它是处理未合金(普通碳)钢和铸铁的首选处理方法,在这些材料上,标准氮化效果会较差。

了解权衡

化合物层与扩散层

在标准氮化中,主要好处通常来自于表面下增加硬度的“扩散层”。最表面的薄化合物层有时可能很脆。

氮碳共渗的目的是专门形成更厚、更坚固、更具韧性的化合物层。其目标就是这个爱普西龙层,它提供了主要的性能提升。

材料适用性

标准氮化对含有铬、钼和铝等强氮化物形成元素的合金钢最有效。

氮碳共渗将氮化的适用范围扩大到了更便宜的材料,为普通碳钢提供了坚硬、耐磨的表层。

一个常见的混淆点:碳氮共渗

务必不要将氮碳共渗与碳氮共渗混淆。碳氮共渗是一种完全不同的高温工艺(通常为 1450°F - 1550°F),它同时添加碳和氮,但其作用更类似于渗碳。

氮碳共渗与氮化一样,是一种低温、亚临界工艺,引起的变形要小得多,并且在冶金结果上有着根本的不同。

为您的部件做出正确的选择

选择正确的工艺完全取决于基材和所需的性能结果。

- 如果您的主要重点是提高合金钢的疲劳寿命和表面硬度: 等离子氮化是最高效的选择。

- 如果您的主要重点是在未合金钢或铸铁上实现出色的耐磨性和耐腐蚀性: 等离子氮碳共渗是明确的解决方案。

- 如果您需要在低碳钢上获得薄而坚硬的表层,并且可以承受较高的温度和一定的变形: 您应该研究单独的碳氮共渗工艺。

了解这种区别,使您能够选择精确的表面处理,以实现最佳的部件性能和成本效益。

总结表:

| 特性 | 等离子氮化 | 等离子氮碳共渗 |

|---|---|---|

| 扩散元素 | 仅氮 | 氮和碳 |

| 主要益处 | 合金钢的疲劳寿命、表面硬度 | 未合金钢/铸铁的耐磨性和耐腐蚀性 |

| 化合物层 | 薄,有时易碎 | 厚实、坚固的爱普西龙 (ε) 层 |

| 最适合 | 合金钢 (Cr, Mo, Al) | 未合金/普通碳钢、铸铁 |

| 工艺温度 | 低温、亚临界 | 低温、亚临界 |

需要帮助为您的部件选择最佳表面处理工艺? KINTEK 专注于先进的热处理解决方案,包括等离子氮化和氮碳共渗系统。我们的专业知识可确保您实现实验室或制造过程所需的精确表面硬度、耐磨性和疲劳寿命。立即联系我们的专家,讨论您的特定材料和性能要求!

图解指南