从根本上讲,单螺杆挤出机和双螺杆挤出机之间的区别在于用于加工材料的螺杆数量。单螺杆挤出机使用一根在机筒内旋转的螺杆,而双螺杆挤出机使用两根相互啮合的螺杆。这种看似简单的设计变化在它们的功能方式上产生了深远的不同,单螺杆主要充当泵,而双螺杆则充当高效的混合器。

核心要点是:单螺杆挤出机非常适合输送和熔融单一、均匀的材料。双螺杆挤出机是复杂的复合设备,旨在以高度的控制力混合、共混和反应多种成分。

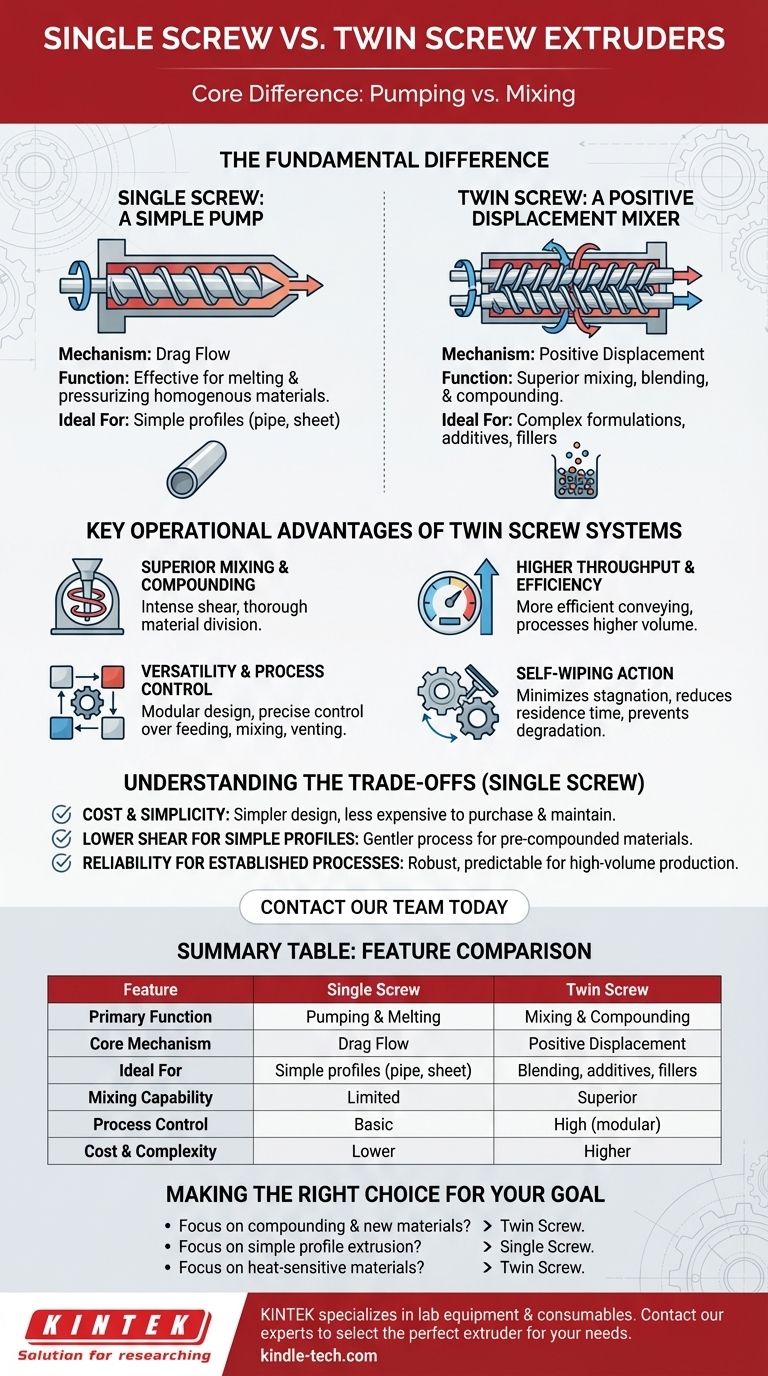

根本区别:输送与混合

材料通过挤出机移动的机制决定了其核心能力。螺杆的数量直接决定了这种机制。

单螺杆挤出机:一个简单的泵

单螺杆挤出机的工作原理称为拖曳流。材料通过聚合物、旋转的螺杆和固定的机筒之间的摩擦而被向前拖动。

此过程对于熔融和加压用于管材、板材或异型材挤出的均质、预复合聚合物非常有效。然而,其混合能力本质上是有限的。

双螺杆挤出机:一个正排量混合器

双螺杆挤出机使用两根相互啮合的螺杆在机筒内一起旋转。这种配置充当正排量泵,以受控的方式主动向前输送材料。

这种机制对摩擦的依赖性较小,并提供卓越的工艺控制,使其成为一种根本不同且用途更广泛的机器。

双螺杆系统的关键操作优势

双螺杆的正排量和相互啮合的特性为几种关键的加工优势解锁了潜力,特别是在处理复杂材料时。

卓越的混合和复合能力

这是主要优势。两根螺杆之间复杂的相互作用会产生强烈的剪切力并分割材料,迫使其得到彻底和重复的混合。

这使得双螺杆挤出机对于复合至关重要——即将聚合物与添加剂、填料、着色剂或其他聚合物混合以制造特种材料的过程。

更高的吞吐量和效率

双螺杆的正向输送作用比单螺杆的拖曳流更有效率。这使得它们能够在相同的时间内加工更高体积的材料,从而提高生产力。

多功能性和工艺控制

双螺杆设计通常是模块化的。不同的螺杆元件可以沿着螺杆排列,以创建用于进料、混合、排气(去除挥发物)和加压的特定区域。这为操作员提供了对整个过程无与伦比的控制。

自清洁作用

相互啮合的螺杆之间的紧密靠近意味着它们会不断地相互清洁。这种自清洁特性最大限度地减少了材料停滞,缩短了停留时间,并防止了材料降解,这对热敏聚合物至关重要。

了解权衡:单螺杆仍然占有一席之地

尽管双螺杆系统具有明显的优势,但单螺杆挤出机仍是行业中不可或缺的一部分,原因有几个重要方面。

成本和简单性

单螺杆挤出机的设计要简单得多。由于齿轮箱和分段螺杆等复杂部件较少,它们的购买、操作和维护成本要低得多。

简单型材的低剪切力

对于仅需要熔融和成型预复合材料的应用,双螺杆的高强度混合是不必要的,甚至可能是有害的。单螺杆提供了一种更温和的工艺,非常适合制造管材或板材等简单型材。

既定工艺的可靠性

当全天候运行单一的大批量产品时,单螺杆挤出机坚固而直接的特性提供了卓越的可靠性和可预测性。

根据您的目标做出正确的选择

正确的选择完全取决于您的材料和最终产品目标。

- 如果您的主要重点是复合、共混或开发新材料配方: 双螺杆挤出机卓越的混合、控制和多功能性是不可或缺的。

- 如果您的主要重点是从单一的、预复合的材料挤出简单的型材(管材、板材、薄膜): 单螺杆挤出机提供了最具成本效益和可靠的解决方案。

- 如果您的主要重点是加工热敏材料或需要脱挥发的材料: 双螺杆系统的受控停留时间和排气能力是一个显著的优势。

选择正确的挤出机是关于您特定应用所需的加工能力的战略决策。

总结表:

| 特性 | 单螺杆挤出机 | 双螺杆挤出机 |

|---|---|---|

| 主要功能 | 输送和熔融 | 混合和复合 |

| 核心机制 | 拖曳流 | 正排量 |

| 理想用途 | 简单型材(管材、板材) | 混合聚合物、添加剂、填料 |

| 混合能力 | 有限 | 卓越 |

| 工艺控制 | 基础 | 高(模块化设计) |

| 成本和复杂性 | 较低 | 较高 |

仍然不确定哪种挤出机适合您实验室的材料加工需求?

KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您选择完美的挤出机——无论是用于可靠熔融的简单单螺杆,还是用于先进复合的复杂双螺杆——以提高您的研发和生产效率。

立即联系我们的团队 进行个性化咨询,发现 KINTEK 的优势!

图解指南

相关产品

- 碳纸布隔膜铜铝箔等专业裁切工具

- 强力塑料破碎机

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 800毫米x800毫米工作台的精密线锯实验室切割机,适用于金刚石单线圆周小切割

- TDP单冲压片机和TDP大批量生产旋转式压片机