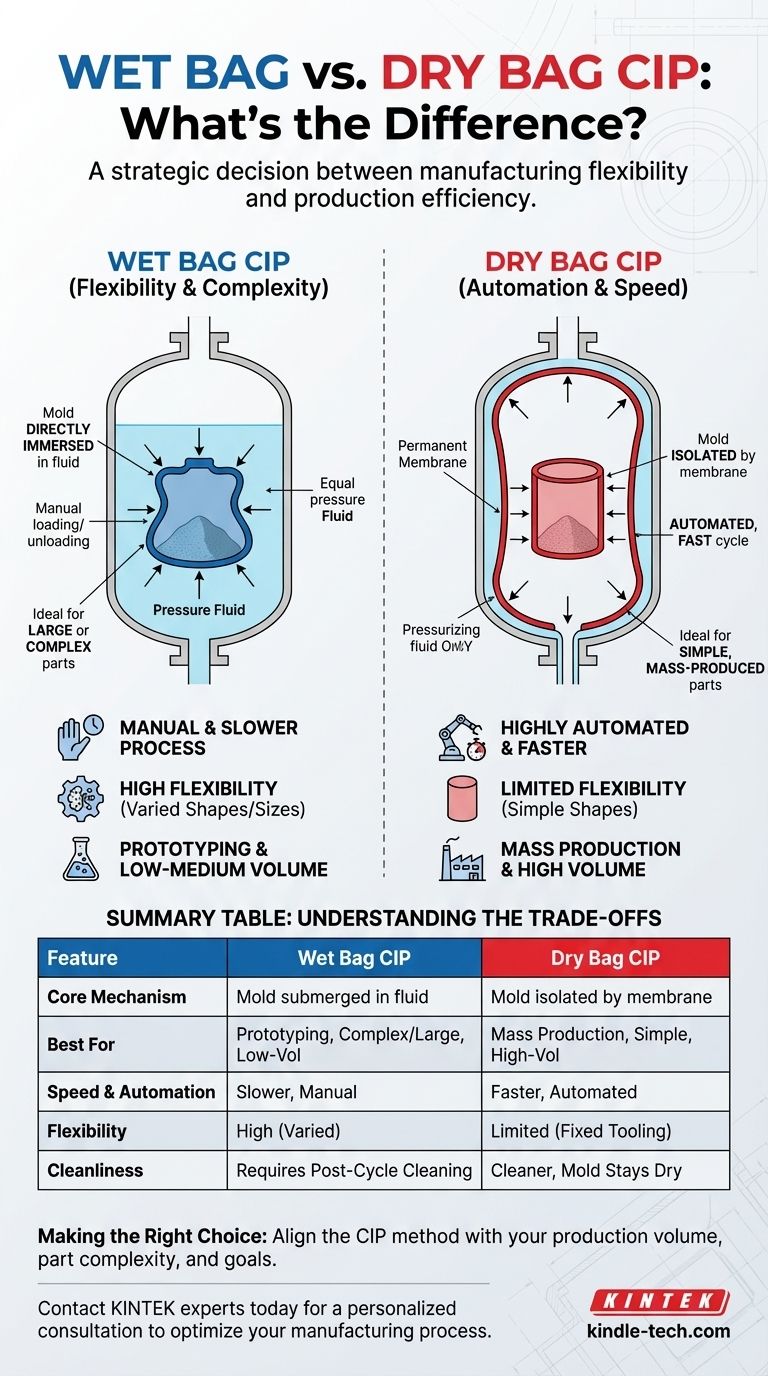

湿袋和干袋冷等静压(CIP)之间的根本区别在于填充粉末的模具如何与加压流体相互作用。在湿袋工艺中,密封模具直接浸入流体中,而在干袋工艺中,模具通过内置于压力容器中的永久性柔性膜与流体隔离。这一单一区别决定了每种方法的应用、速度和自动化潜力。

在湿袋和干袋CIP之间做出选择是制造灵活性和生产效率之间的战略决策。湿袋工艺为复杂或大型零件提供了最大的多功能性,而干袋工艺则专为简单形状的高产量自动化生产而设计。

湿袋工艺:灵活性和复杂性

湿袋法是两种CIP工艺中更传统、更手动的一种。它为各种产品形状和尺寸提供了卓越的灵活性。

核心机制

在此过程中,粉末被填充到柔性模具中,然后密封以使其气密。整个密封模具组件直接放入压力容器中,并浸没在加压介质中,通常是水或油。然后将等静压均匀地施加到模具的所有表面,从而压实内部的粉末。

主要特点

湿袋工艺的主要特点是其手动性质。每个模具都必须在每个循环后进行填充、密封、装入容器,然后取出和清洁。这使得该过程固有地比其干袋对应物慢。

典型应用

此方法非常适合原型制作、研究以及中小型生产运行。其主要优点是能够生产非常大或几何形状复杂的零件,因为工具不受内置容器膜的限制。

干袋工艺:自动化和速度

干袋工艺的开发是为了克服湿袋方法的手动限制,从而实现高速自动化生产线。

核心机制

在干袋压机中,耐用的柔性膜是压力容器本身的永久组成部分。该膜将加压流体与工具隔离。粉末被填充到模具中,然后将其放入这个“干袋”膜内。压力施加到膜的外部,从而压缩模具。

主要特点

由于模具从未与压力流体接触,因此该过程更加清洁和快速。循环可以高度自动化,因为模具只需插入和从干燥腔中取出,从而节省了大量的劳动力和清洁时间。

典型应用

干袋工艺非常适合批量生产有限种类的简单形状。例如火花塞绝缘体或小型圆柱体等组件,这些组件需要数百万个相同的零件,并且循环时间是关键的成本因素。

了解权衡

选择使用湿袋还是干袋CIP并不是哪个“更好”的问题,而是哪个适合制造目标的问题。权衡是清晰而直接的。

产量和速度

干袋在速度和产量方面明显胜出。其快速、自动化的循环专为大规模生产而设计。由于每个模具都需要手动操作,湿袋速度较慢,因此适用于小批量需求。

形状复杂度和尺寸

湿袋在形状和尺寸方面提供了卓越的灵活性。由于模具独立于容器,因此可用于超大或复杂的几何设计。干袋仅限于更简单的几何形状,这些形状必须适合容器的集成膜工具。

操作过程和清洁度

干袋是一种更清洁、更简化的操作。模具保持干燥,无需循环后清洁,并降低了污染风险。湿袋需要大量处理,包括密封模具、浸没模具以及清洁模具和可能清洁容器。

为您的目标做出正确选择

选择与您的生产量、零件复杂度和操作优先级直接对齐的流程。

- 如果您的主要重点是原型制作或生产复杂零件:选择湿袋工艺,因为它具有无与伦比的设计自由度和灵活性。

- 如果您的主要重点是简单零件的大批量生产:选择干袋工艺,因为它具有速度、自动化和较低的单位劳动力成本。

- 如果您的主要重点是制造大型组件:选择湿袋工艺,因为零件尺寸不受集成工具的限制。

最终,将CIP方法与您的特定产品和业务目标对齐是成功实施的关键。

总结表:

| 特点 | 湿袋CIP | 干袋CIP |

|---|---|---|

| 核心机制 | 模具浸没在加压流体中 | 模具通过永久性膜隔离 |

| 最适合 | 原型制作、复杂/大型零件、中低产量 | 大规模生产、简单形状、高产量 |

| 速度和自动化 | 较慢、手动过程 | 更快、高度自动化 |

| 灵活性 | 高(各种形状/尺寸) | 有限(受固定工具限制) |

| 清洁度 | 需要循环后清洁 | 更清洁,模具保持干燥 |

仍然不确定哪种CIP工艺适合您实验室的生产目标?

KINTEK专注于实验室设备和耗材,为您的所有粉末压实需求提供专家指导和解决方案。无论您需要湿袋CIP的灵活性来制作复杂原型,还是干袋CIP的高速效率来大规模生产,我们的团队都可以帮助您选择理想的设备,以提高您实验室的生产力和产出质量。

立即联系我们的专家进行个性化咨询,了解KINTEK如何优化您的制造过程!

图解指南