关于冷加工和热加工哪个更优越的问题,源于一个普遍的误解。冷加工并非本质上“更好”;选择冷加工的主要目标是提高金属的强度、改善其表面光洁度并实现严格的尺寸公差,因为它通过称为加工硬化的过程从根本上改变了材料的内部晶体结构。

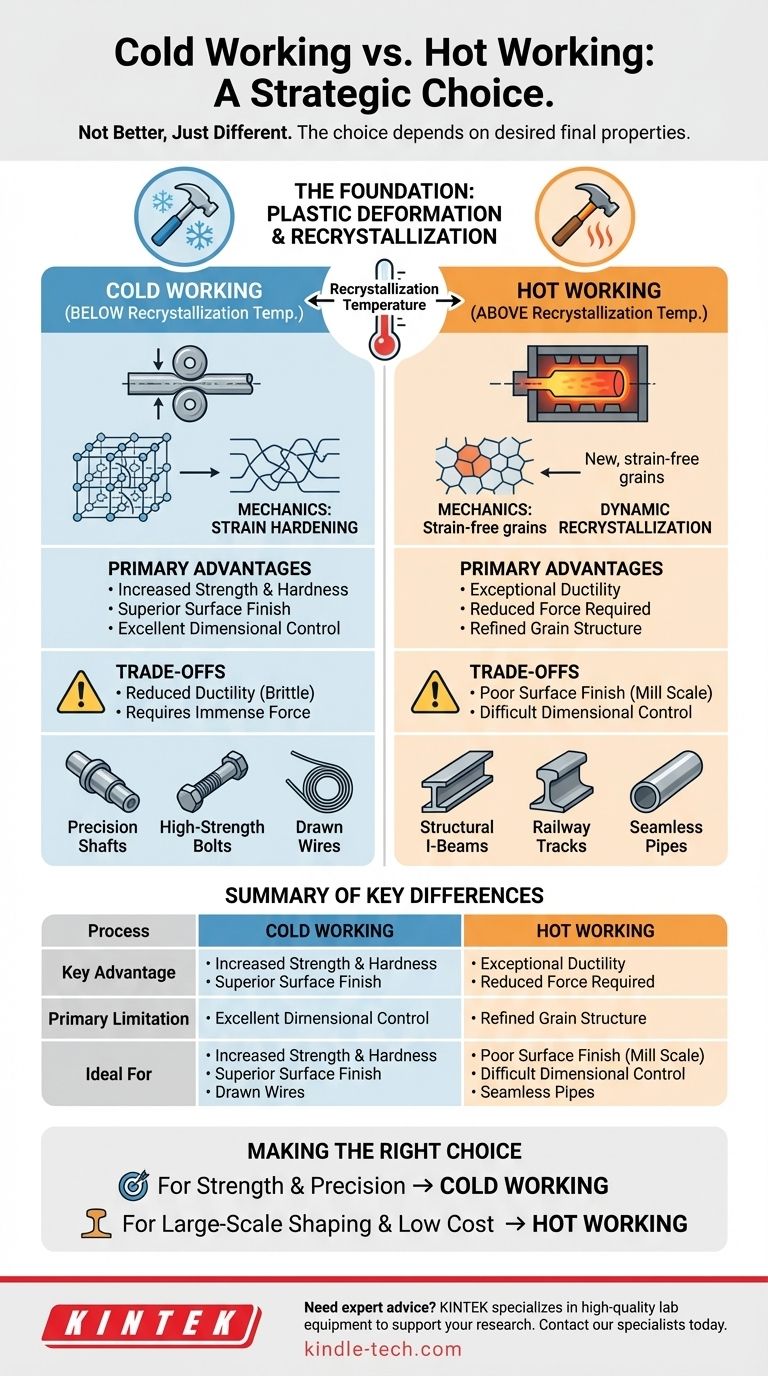

选择冷加工还是热加工,不是哪个工艺更优越的问题,而是基于部件所需最终性能的战略决策。热加工优先考虑大规模变形的成形性和成本效益,而冷加工则优先考虑强度、硬度和精度。

基础:理解金属“加工”

要理解其中的区别,我们必须首先定义“加工”金属的含义以及温度所起的关键作用。

什么是塑性变形?

所有金属加工都涉及塑性变形——通过施加力永久改变材料的形状。这是通过移动金属晶格内的位错或缺陷来实现的。

再结晶温度的作用

热加工和冷加工之间的关键区别在于再结晶温度。这是变形金属可以形成新的、无应变的晶粒的温度。

- 冷加工在低于此温度下进行。

- 热加工在高于此温度下进行。

冷加工的机理

冷加工通过使位错更难移动来强化金属。

工作原理:加工硬化

当金属进行冷加工时,位错会成倍增加并相互缠结,就像一张缠结的网。这种缠结充当了障碍,阻碍了位错的进一步移动。

要进一步变形金属需要大得多的力。这种现象被称为加工硬化或应变硬化,它导致强度和硬度增加。

冷加工的主要优点

- 强度和硬度增加: 加工硬化直接改善了金属的机械性能。

- 卓越的表面光洁度: 由于没有高温氧化,所得表面光滑且无氧化皮。

- 出色的尺寸控制: 没有高温和随后的冷却,可以防止翘曲和收缩,从而实现非常精确的公差。

热加工的机理

热加工利用热能使大规模变形更容易、更有效。

工作原理:动态再结晶

在再结晶温度以上加工金属,允许新的、无应变的晶粒在材料变形过程中持续形成。这个过程称为动态再结晶,它在加工过程中有效地修复了微观结构。

由于材料不断“自我修复”,因此不会发生加工硬化。金属在整个过程中保持柔软和延展性。

热加工的主要优点

- 卓越的延展性: 高温允许形状发生巨大变化而没有断裂的风险。

- 所需力减小: 金属更软、更易于塑形,变形所需的能量和设备更少。

- 晶粒结构细化: 该过程可以分解粗大晶粒并修复铸造过程中产生的孔隙等内部缺陷。

理解权衡

这两种工艺都有其局限性。选择一种方法的“成本”就是你牺牲了另一种方法的益处。

冷加工的代价:脆性和力

冷加工的主要缺点是,随着强度的增加,延展性会降低。金属变得更脆,如果变形过度容易开裂。它还需要巨大的力,限制了单一步骤中可能的成形尺寸和程度。

热加工的局限性:精度和光洁度

在热加工过程中,一层氧化物(称为氧化皮)会在金属表面形成。这会导致粗糙、糟糕的表面光洁度,通常需要二次清洁操作。

此外,当部件从高温冷却时,它会收缩并可能翘曲。这使得实现严格的尺寸公差变得极其困难。

为您的应用做出正确的选择

决策必须由部件的最终用途要求来驱动。

- 如果您的主要关注点是强度和精度: 冷加工是正确的选择。这非常适合高强度螺栓、精密轴和拉拔线等部件。

- 如果您的主要关注点是大规模成形和低成本: 热加工是必要的工艺。这用于制造结构工字梁、铁轨和无缝管。

- 如果您的主要关注点是性能的平衡: 通常会使用组合工艺。零件可以热轧成基本形状,然后冷加工以达到最终尺寸和所需的强度。

最终,掌握材料选择意味着理解你总是在管理材料的强度和延展性之间的基本权衡。

总结表:

| 工艺 | 主要优点 | 主要局限性 | 理想用途 |

|---|---|---|---|

| 冷加工 | 强度增加,表面光洁度卓越,公差严格 | 延展性降低,需要高作用力 | 精密轴,高强度螺栓,拉拔线 |

| 热加工 | 卓越的延展性,大规模成形,晶粒结构细化 | 表面光洁度差(氧化皮),尺寸控制困难 | 结构工字梁,铁轨,无缝管 |

需要关于实验室材料合适金属加工工艺的专家建议吗?

在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以支持您的研发工作。无论您是处理需要冷加工的精密部件,还是进行大规模材料成形,我们的团队都可以帮助您为您的特定应用选择理想的工具。

立即通过我们的联系表单联系我们的专家,讨论我们如何增强您实验室的能力并实现您的材料性能目标。

图解指南