简而言之,在热压烧结过程中增加压力主要通过促进塑性变形和打破粉末颗粒表面的氧化膜来加速致密化。这使得您与低压方法相比,能够在更低的温度或更短的时间内实现更高的最终密度。

虽然较高的压力是实现密度的有力工具,但它并非一个简单的解决方案。核心挑战在于平衡加速致密化的益处与在最终部件中产生不均匀的微观结构和各向异性机械性能的重大风险。

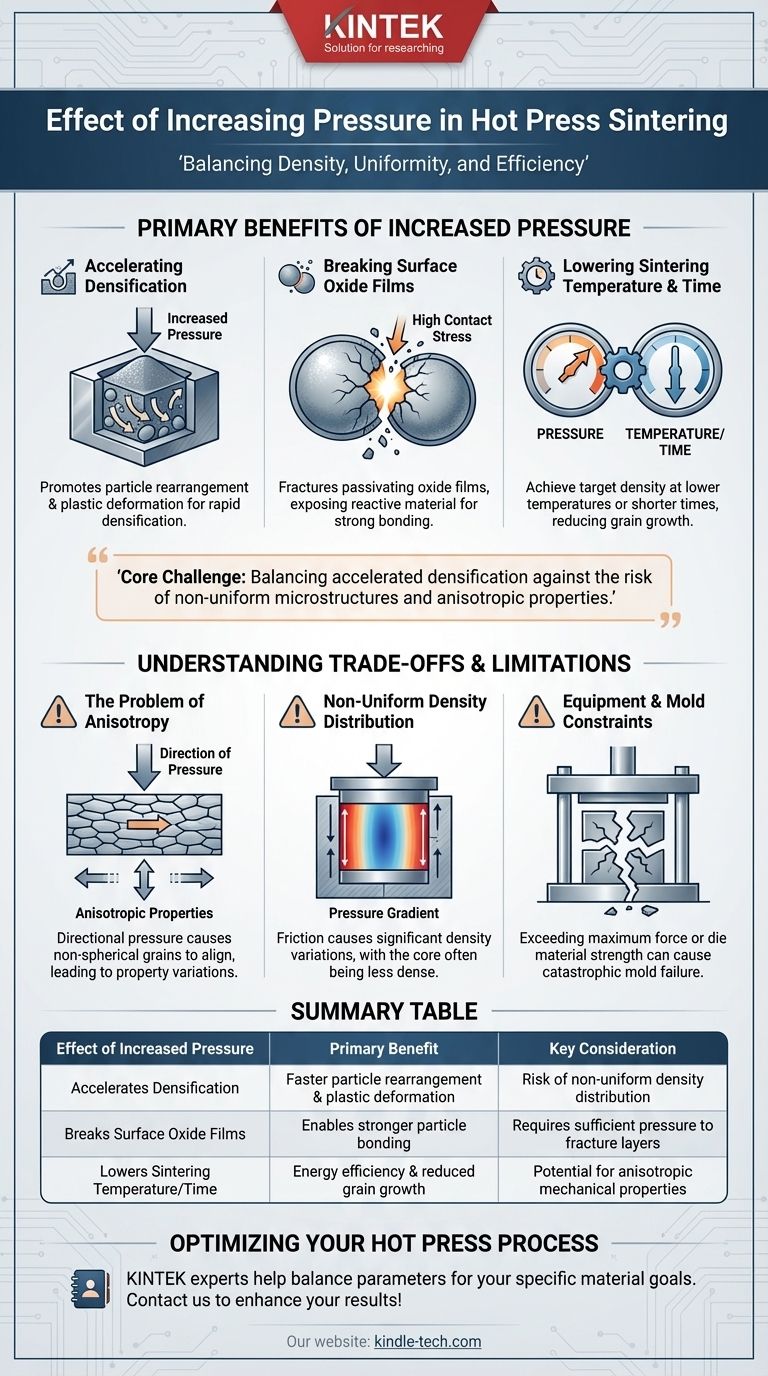

增加压力的主要益处

施加更高的压力直接影响控制烧结过程的基本机制。理解这些影响是优化参数的关键。

加速致密化机制

在热压循环的开始阶段,致密化主要由颗粒重排和塑性变形决定。增加的外部压力提供了使粉末颗粒相互滑动和变形以填充空隙空间所需的驱动力,从而迅速提高部件的密度。

打破表面氧化膜

大多数金属或陶瓷粉末的表面都有一层薄薄的钝化氧化膜,这会阻碍直接键合。增加的压力产生的接触应力会物理性地断裂这些脆性层,暴露出新鲜的、高反应性的材料,然后这些材料可以形成牢固的冶金键或陶瓷键。

降低烧结温度和时间

压力和温度是耦合变量。通过增加压力,您通常可以在显著降低的烧结温度下达到目标密度,或缩短所需的保持时间。这对于防止不良的晶粒长大和保持细晶粒微观结构至关重要,而后者通常能带来卓越的机械性能。

理解权衡和限制

仅仅最大化压力是一个常见的错误,可能会给您的部件引入严重且通常隐藏的缺陷。真正的过程控制需要承认固有的缺点。

各向异性的问题

热压通常在单个方向(单轴)上施加力。这可能导致非球形或非等轴的粉末颗粒垂直于压制方向排列。结果是各向异性:当平行于或垂直于压力方向测量时,材料将表现出不同的机械和物理性能。

不均匀的密度分布

压力不能完美地传递到粉末压块中。粉末与模具壁之间的摩擦意味着压力在靠近移动的压头处最高,并随着部件深度的增加而减小。这种梯度可能导致密度出现显著变化,部件的核心密度低于外表面。

设备和模具限制

您可以施加的压力存在硬性的物理限制。压机本身有最大额定力,更重要的是,模具材料(通常是石墨)的抗压强度有限。超过此限制将导致模具灾难性失效,造成时间和材料的损失。

为您的目标做出正确的选择

最佳压力不是一个单一值,而是完全取决于您特定部件所需的最终结果。请将这些原则作为您的指导。

- 如果您的主要重点是实现理论最大密度: 使用您的模具和设备可以安全承受的最高压力,但要准备好表征并可能减轻由此产生的性能各向异性。

- 如果您的主要重点是各向同性(均匀)性能: 倾向于使用较低的压力,并结合仔细控制的温度和时间,或者如果均匀性是不可协商的,请研究热等静压(HIP)等先进技术。

- 如果您的主要重点是过程效率和吞吐量: 增加压力是缩短循环时间或通过降低峰值烧结温度来降低能源成本的有效杠杆。

最终,压力应被视为一种精确的工具来控制材料的固结,而不仅仅是实现致密化的蛮力方法。

总结表:

| 增加压力的影响 | 主要益处 | 关键考虑因素 |

|---|---|---|

| 加速致密化 | 更快的颗粒重排和塑性变形 | 不均匀密度分布的风险 |

| 打破表面氧化膜 | 实现更牢固的颗粒键合 | 需要足够的压力来断裂脆性层 |

| 降低烧结温度/时间 | 能源效率和减少晶粒长大 | 各向异性机械性能的潜力 |

准备好优化您的热压烧结过程了吗? KINTEK 的专家可以帮助您平衡压力、温度和时间,以实现您的特定材料目标——无论是最大密度、各向同性性能还是更快的循环时间。请立即联系我们,讨论我们的专业实验室设备和耗材如何提高您的烧结效果!

图解指南