热解效率不是一个单一的固定数字。相反,它是一个可变的结果,完全取决于所使用的原料、所采用的技术,以及最重要的是,衡量“效率”的指标。虽然简单的质量平衡可能显示60-90%的初始原料转化为产品,但真正的效率还必须考虑过程的能量平衡和这些产品的质量。

评估热解的核心挑战在于理解高产品产率并不自动等同于高效率。一个真正高效的系统是由其生产高质量、可用产品(油、炭、气)并保持正净能量平衡的能力来定义的。

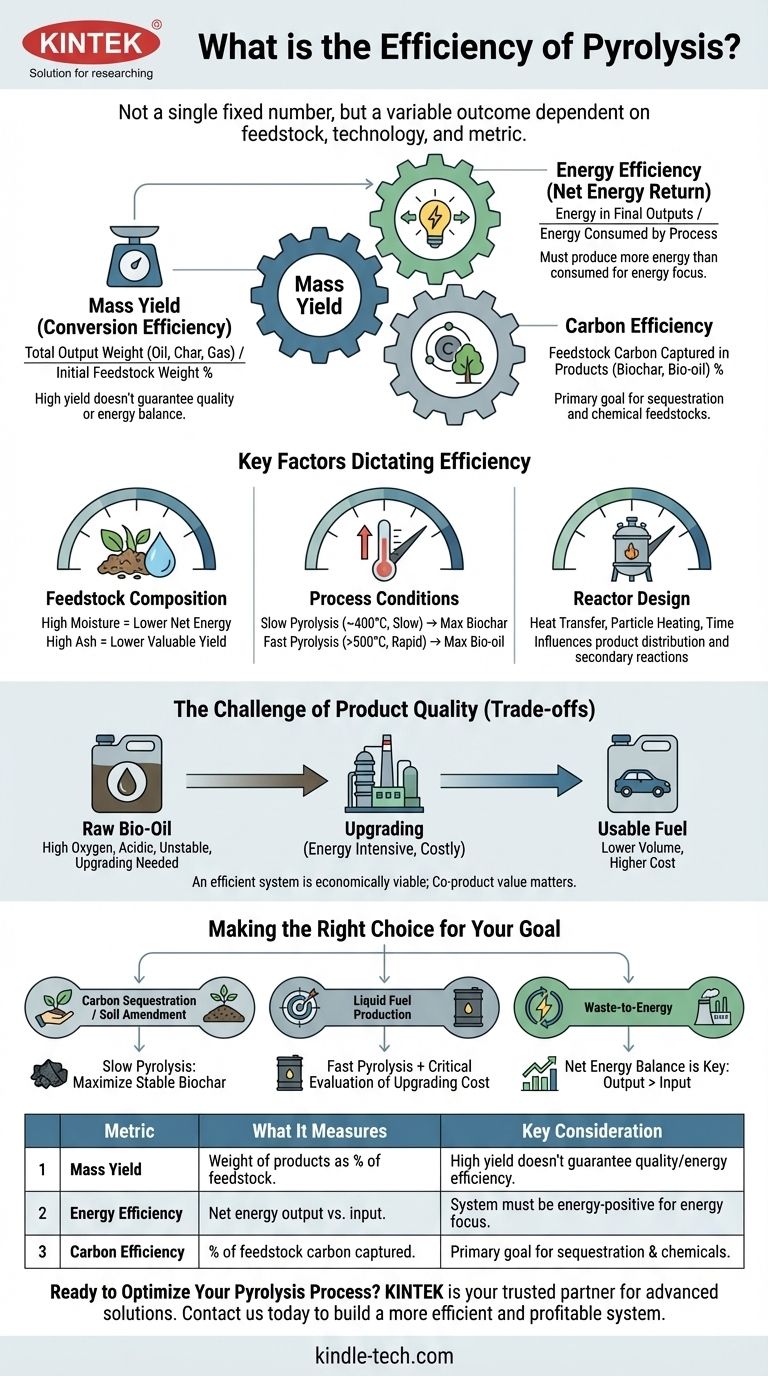

解构热解效率:三个关键指标

为了正确评估该过程,我们必须超越单一的百分比,评估三种不同类型的效率。

质量产率(转化效率)

这是最直接的指标。它衡量产物(生物油、生物炭和合成气)的总重量占原料初始干重的百分比。

精心设计的系统通常将大部分原料质量转化为这三种产品,损失极小。然而,这个数字本身可能具有误导性,因为它没有说明这些产品的价值或用途。

能源效率(净能量回报)

这是任何以能源为重点的应用中最关键的衡量标准。它比较了运行整个过程所需的能量(包括干燥原料、加热反应器和产品升级)与最终产品的总能量含量。

一个过程只有在产生比消耗多得多的能量时才真正具有能源效率。许多热解系统利用它们产生的合成气来为反应器供电,旨在实现自给自足或能量正向运行。

碳效率

该指标跟踪原始原料中有多少碳被捕获在所需产品中,特别是稳定的生物炭或液态生物油中。

对于碳捕获或生产化学原料等应用,高碳效率是主要目标。它意味着碳被锁定在有用的形式中,而不是以二氧化碳的形式流失到大气中。

决定效率的关键因素

任何热解系统的性能都由一些基本变量决定,这些变量可以进行调整以实现特定结果。

原料成分

被加工材料的性质对效率影响最大。高水分原料(如食物垃圾)需要大量的能量进行干燥,从而大大降低净能源效率。

同样,高灰分含量的材料会导致有价值的油和气产率降低。

工艺条件(温度和加热速率)

反应器的操作参数决定了产品的分布。这是热解设计中的主要权衡。

- 慢速热解:较低的温度(约400°C)和慢速加热速率可最大限度地生产生物炭。

- 快速热解:较高的温度(>500°C)和极快的加热速率可最大限度地生产生物油。

反应器设计

反应器的物理设计,无论是流化床、螺旋输送机还是旋转窑,都会影响热量传递到原料中的效率。

精心设计的反应器可确保每个颗粒在所需精确时间内加热到目标温度,从而最大限度地提高所需产品的产率并防止不必要的二次反应。

理解权衡:产品质量的挑战

如果特定产品难以或无法使用,那么高产率就毫无意义。对于生物油来说尤其如此。

粗生物油的问题

快速热解产生的粗液体,通常称为生物油或热解油,不能简单地替代石油原油。

如前所述,它具有高氧含量,这使其具有酸性、腐蚀性且热不稳定。它也不溶于常规燃料,并且会随着时间的推移通过聚合作用而变稠甚至固化。

升级的隐性成本

要用作运输燃料或在炼油厂中使用,粗生物油必须经过大量且耗能的加工,称为升级。

这个过程去除氧气并重构分子,但它消耗氢气,需要昂贵的催化剂,并减少可用燃料的最终体积。这个次级步骤显著降低了整体系统效率。

副产品价值

一个“高效”的系统最终是一个经济上可行的系统。一个生产低产率高价值产品(如用于农业或过滤的专用生物炭)的过程,可能比生产高产率低质量生物油(需要昂贵升级)的过程更成功。

为您的目标做出正确选择

最佳的热解策略完全取决于您的最终目标。

- 如果您的主要重点是碳捕获或土壤改良:慢速热解是更好的选择,因为它旨在最大限度地提高稳定、高碳生物炭的产率。

- 如果您的主要重点是液体燃料生产:您必须使用快速热解系统,并严格评估强制性生物油升级阶段的总能量和财务成本。

- 如果您的主要重点是垃圾发电:整体净能量平衡是唯一重要的指标;确保所有产品的能量始终超过干燥原料和运行工厂所需的能量。

最终,最“高效”的热解过程是那些将其产出与您的特定经济和环境目标相一致的过程。

总结表:

| 指标 | 衡量内容 | 关键考虑因素 |

|---|---|---|

| 质量产率 | 产品(油、炭、气)重量占原料的百分比。 | 高产率不能保证产品质量或能源效率。 |

| 能源效率 | 净能量输出与运行过程的能量输入。 | 对于以能源为重点的应用至关重要;系统必须是能量正向的。 |

| 碳效率 | 原料碳在生物炭等稳定产品中捕获的百分比。 | 碳捕获和生产化学原料的主要目标。 |

准备好优化您的热解过程了吗?

选择正确的热解策略对于实现您的特定目标至关重要,无论是最大限度地利用生物炭进行碳捕获、生产液体燃料,还是创建垃圾发电解决方案。您的系统效率取决于对原料、温度和反应器设计的精确控制。

KINTEK是您先进热解解决方案的值得信赖的合作伙伴。我们专注于为研发提供高质量的实验室设备和耗材,帮助您准确测试和扩展您的热解过程。我们的专业知识确保您能够自信地评估质量产率、能量平衡和产品质量。

让我们帮助您构建一个更高效、更有利可图的系统。 立即联系我们的专家,讨论您的项目需求,并了解KINTEK的解决方案如何推动您的成功。

图解指南