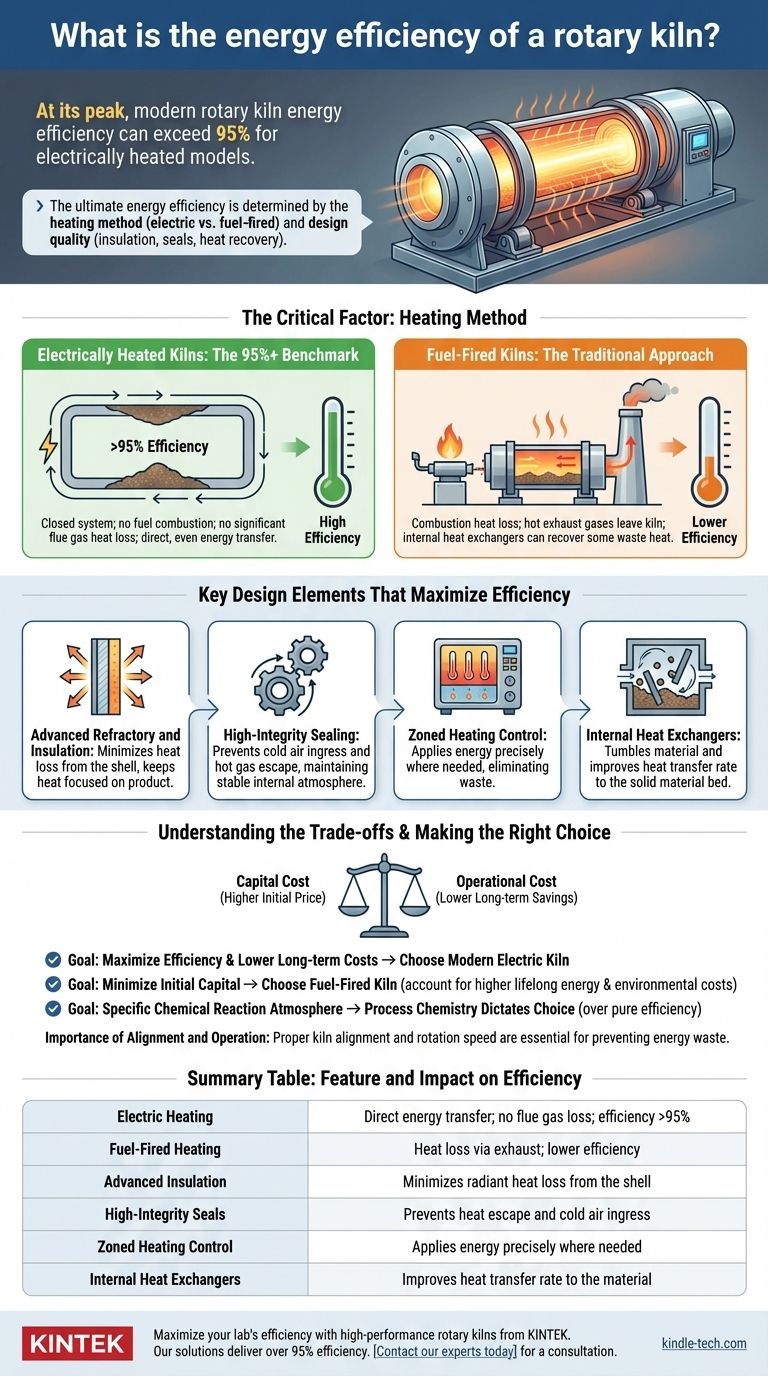

在最佳状态下,现代旋转窑的能源效率可以非常高。对于代表性能上限的电加热型号,热效率可以超过 95%。这是通过最大限度地减少热量损失并将能量直接施加到被加工材料上来实现的。

旋转窑的最终能源效率不是一个固定值;它根本上取决于加热方法——电加热与燃料加热——以及其设计的质量,特别是其绝缘、密封和热回收系统。

关键因素:加热方法

决定旋转窑潜在效率的最大单一因素是它如何产生和传递热量。两种主要方法具有截然不同的性能特征。

电加热窑:95%+ 的基准

现代电窑之所以能达到这种顶级效率,是因为它们被设计成一个封闭系统。由于没有燃料燃烧,因此不需要大量的气体来输送热量,从而避免了通过排气烟囱产生明显的热量损失。

能量直接且均匀地传递给材料,通常是通过围绕窑壳的 360° 加热器布置。这确保了所消耗的绝大部分电能直接转化为有用的工艺热量。

燃料加热窑:传统方法

燃烧天然气、石油或其他燃料的传统直接加热窑,其效率固有地较低。产生的大部分热量会随着热废气离开窑炉而损失掉。

尽管内部热交换器可以回收部分废热以预热进入的材料,但与烟道气体相关的基本能量损失使得它们难以接近封闭系统电窑的效率水平。

最大化效率的关键设计要素

除了热源之外,几项工程特性对于保留和有效利用热能至关重要。

先进的耐火材料和绝缘

窑炉的耐火衬里是其防止热量损失的主要屏障。钢壳内部高质量、多层绝缘材料最大限度地减少了辐射散失到窑炉外部的能量,使热量集中在产品上。

高完整性密封

窑炉进料端和出料端的有效密封至关重要。这些密封件可防止冷环境空气被吸入系统以及热内部气体逸出。这有助于保持稳定的内部气氛,并防止加热系统不断地与温度下降作斗争。

分区加热控制

先进的窑炉在其长度方向上具有多个独立的加热区。这使得操作员能够创建精确匹配工艺确切要求的热量模式(例如,干燥、煅烧、反应)。能量仅施加在最需要的地方,从而消除浪费。

内部热交换器

被设计为内部热交换器的组件,例如提升板或挡板,具有双重作用。它们使材料翻滚以实现均匀加工,同时还有助于将热量从热壳或内部气氛直接传递到固体物料床中,从而提高传热速率和效率。

理解权衡

追求最大效率需要平衡成本和操作限制。

资本成本与运营成本

具有先进合金、分区控制和卓越绝缘的高效电旋转窑,其初始购买价格会明显更高。这种资本投资必须与长期较低的能源消耗节省进行权衡。

工艺需求与热效率

有时工艺的特定化学性质决定了窑炉的类型。例如,如果直接燃料燃烧的副产品是化学反应所必需的,则必须使用直接加热窑,即使它的热效率低于间接电加热型号。

对准和操作的重要性

即使是最先进的窑炉,如果安装和维护不当,其运行效率也会很低。正确的窑炉对准、倾斜度和旋转速度对于确保材料按照设计方式穿过热区至关重要,从而最大限度地提高热传递并防止能源浪费。

为您的工艺做出正确的选择

您的最终决定应基于对您的主要目标的清晰理解。

- 如果您的首要重点是最大限度地提高能源效率和降低长期运营成本: 选择具有独立加热区和高完整性密封件的现代电加热窑。

- 如果您的首要重点是最大限度地减少初始资本支出: 结构更简单的燃料加热窑可能是一个选择,但您必须考虑到终身较高的能源成本和环境影响。

- 如果您的首要重点是需要独特气氛的特定化学反应: 您对直接加热和间接加热的选择将由工艺化学决定,这可能优先于纯粹的热效率。

最终,选择正确的旋转窑需要一种整体的观点,平衡初始投资与总拥有成本和特定的工艺要求。

摘要表:

| 特性 | 对效率的影响 |

|---|---|

| 电加热 | 直接能量传输;无烟气损失;效率 >95% |

| 燃料加热 | 通过排气损失热量;效率较低 |

| 先进绝缘 | 最大限度地减少来自窑壳的辐射热损失 |

| 高完整性密封 | 防止热量逸出和冷空气进入 |

| 分区加热控制 | 精确地将能量施加到需要的地方 |

| 内部热交换器 | 提高材料的传热速率 |

使用 KINTEK 的高性能旋转窑,最大限度地提高您实验室的效率并降低运营成本。

我们的旋转窑专为卓越的热性能而设计,采用先进的电加热系统、多区控制和坚固的绝缘材料,可实现超过 95% 的效率。无论您的首要任务是最大限度地减少能耗、实现精确的工艺控制,还是满足特定的化学反应要求,KINTEK 都拥有专业知识和设备来满足您实验室的独特需求。

立即联系我们的专家进行咨询,了解我们的实验室设备解决方案如何优化您的工艺和总拥有成本。

图解指南