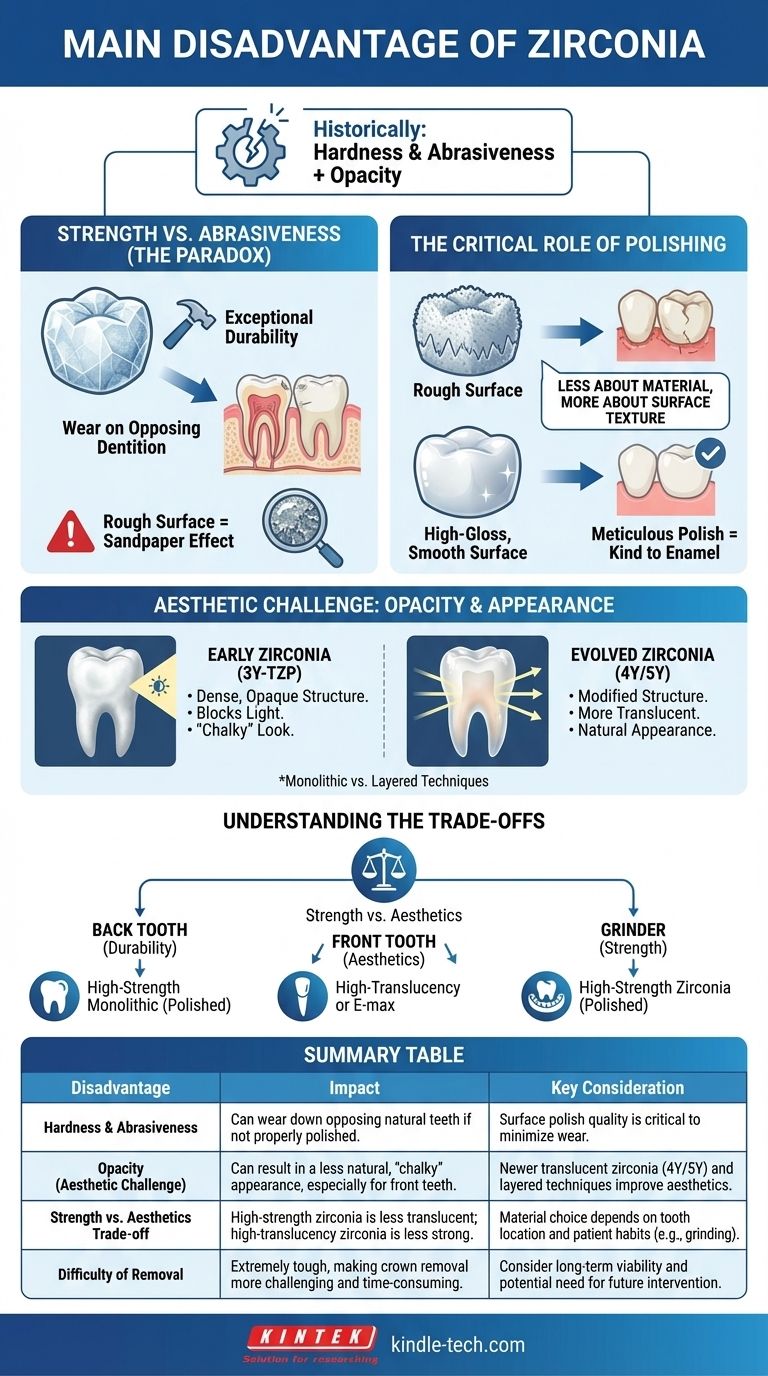

从历史上看,氧化锆的主要缺点是其硬度和磨蚀性,这可能导致对颌天然牙齿的显著磨损。第二个同样重要的缺点是它的不透明度,这可能导致与其它陶瓷材料相比,外观不那么自然,呈现“白垩状”,尤其是在前牙区域。

氧化锆最大的优点——其卓越的耐用性——也是其主要临床缺陷的根源。然而,这些缺点并非绝对;它们高度依赖于所使用的特定类型氧化锆,最关键的是修复体的最终抛光。

悖论:强度与磨蚀性

氧化锆的核心挑战源于其令人难以置信的材料强度,这一特性也使其成为一种理想的牙科材料。

了解氧化锆的硬度

牙科中使用的氧化锆是二氧化锆,一种经过“稳定”的陶瓷,具有晶体结构,以防止其在压力下开裂。这种结构使其异常坚硬且抗断裂,远超天然牙釉质或其它陶瓷(如瓷)。

这就是为什么它是后磨牙牙冠的首选材料,因为后磨牙的咬合力巨大,也适用于磨牙患者(磨牙症)。

对对颌牙列的影响

当这种超硬材料与较软的材料(即天然牙釉质)咬合时,问题就出现了。如果氧化锆牙冠的表面不够光滑,它就会像细砂纸一样,在每次咬合和移动时逐渐磨损对颌牙。

这种磨损是一个严重的临床问题,因为它可能导致牙齿结构丧失、咬合改变以及对颌牙的敏感性。

抛光的关键作用

至关重要的是,现代研究表明,氧化锆的磨蚀性与其材料本身的关系较小,而更多地与它的表面纹理有关。

一个经过精心塑形并抛光至高光泽、玻璃般光滑表面的氧化锆牙冠,对对颌牙釉质非常友好。相反,一个在口中调整不当且表面粗糙的牙冠,肯定会造成损害。这使得牙科实验室和临床医生的技能和细致程度至关重要。

美学挑战:不透明度和外观

虽然强度是功能上的考量,但氧化锆的美学局限性在历史上限制了它的使用。

为什么早期氧化锆看起来“白垩状”

最初的、最高强度的氧化锆(如3Y-TZP)具有非常致密、不透明的晶体结构。这种结构在抗断裂方面表现出色,但在透光性方面却非常差。

天然牙齿具有一定程度的半透明性,尤其是在切缘处。早期氧化锆的不透明性阻挡了光线,导致修复体看起来平坦、缺乏生气且明显人工,使其不适合用于可见的前牙。

向半透明氧化锆的演变

为了解决美学问题,制造商开发了新的配方(通常称为4Y和5Y氧化锆)。这些材料具有改良的晶体结构,含有更多的“立方相”晶体,从而允许更多的光线通过。

这使得外观更加自然、半透明,可以与邻牙完美融合,使其适用于前牙修复。

整体式与分层式氧化锆

另一种改善美学的方法是使用坚固、不透明的氧化锆基底(用于耐用性),然后在其上分层覆盖更具美学、更逼真的瓷。

这种分层方法提供了出色的美学效果,但也引入了一个新的潜在弱点:瓷与氧化锆之间的粘结。瓷可能会从基底上崩裂,这是这类牙冠失败的常见原因。

了解权衡

选择牙科材料从来都不是为了找到一个“完美”的选择。它是关于在特定的临床背景下理解其优点和缺点。

强度与美学

在氧化锆家族内部存在直接的权衡。新的、高半透明氧化锆看起来更好,但不如旧的、更不透明的配方坚固。

高强度氧化锆是后磨牙的理想选择。高半透明氧化锆更适合前牙,但对于有严重磨牙习惯的患者来说可能不够坚固。

氧化锆与其它材料

与二硅酸锂(E-max)相比,氧化锆通常更坚固但半透明度较低。E-max通常被认为是单颗前牙美学的黄金标准,但可能不适用于牙桥或有严重磨牙习惯的患者。

与金属烤瓷(PFM)牙冠相比,整体式氧化锆消除了瓷崩裂的风险,并避免了PFM可能出现的牙龈边缘“黑线”。

移除风险

氧化锆的最后一个实际缺点是其极高的韧性。如果因任何原因(例如下方蛀牙)需要移除氧化锆牙冠,对于牙医来说,将其切割下来比任何其它材料都更困难且耗时。

为您的修复体做出正确选择

“最好”的材料是与您特定的牙齿、咬合和美学目标最匹配的材料。了解这些因素有助于您与牙科医生进行更富有成效的沟通。

- 如果您的主要关注点是后牙的最大耐用性:一个经过精心抛光的、全强度整体式氧化锆牙冠是一个优秀且高度可预测的选择。

- 如果您的主要关注点是前牙的最佳美学效果:高半透明氧化锆或二硅酸锂(E-max)可能是首选。

- 如果您的主要关注点是管理磨牙习惯:氧化锆卓越的强度使其成为主要候选者,但关于适当抛光以保护对颌牙的讨论至关重要。

最终,氧化锆的缺点是可控的变量,而非绝对的障碍,将选择转化为强度、美学和临床操作之间的仔细平衡。

总结表:

| 缺点 | 影响 | 关键考虑因素 |

|---|---|---|

| 硬度与磨蚀性 | 如果未正确抛光,可能会磨损对颌天然牙齿。 | 表面抛光质量对于最大程度地减少磨损至关重要。 |

| 不透明度(美学挑战) | 可能导致外观不那么自然,“白垩状”,尤其是在前牙区域。 | 新型半透明氧化锆(4Y/5Y)和分层技术改善了美学效果。 |

| 强度与美学的权衡 | 高强度氧化锆半透明度较低;高半透明氧化锆强度较低。 | 材料选择取决于牙齿位置和患者习惯(例如磨牙)。 |

| 移除难度 | 极其坚韧,使得牙冠移除更具挑战性且耗时。 | 考虑长期可行性和未来干预的潜在需求。 |

选择合适的牙科修复材料是一门精确的科学。在KINTEK,我们专注于提供高质量的牙科实验室设备和耗材,助力牙科实验室制作出具有最佳抛光度和美学效果的氧化锆修复体。无论您是使用整体式还是分层氧化锆,我们的解决方案都能帮助您平衡耐用性和自然外观,以实现卓越的患者治疗效果。让我们讨论您实验室的具体需求——立即联系我们的专家,提升您的修复质量和效率。

图解指南

相关产品

- 工程高级陶瓷镊子带尖头弯头氧化锆陶瓷尖端

- 精密加工氧化锆陶瓷球,用于工程先进精细陶瓷

- 定制氧化铝氧化锆特种异形陶瓷板用于工程先进精细陶瓷加工

- 精密加工氧化钇稳定氧化锆陶瓷棒,用于工程先进精细陶瓷

- 氧化锆陶瓷垫片绝缘工程先进陶瓷