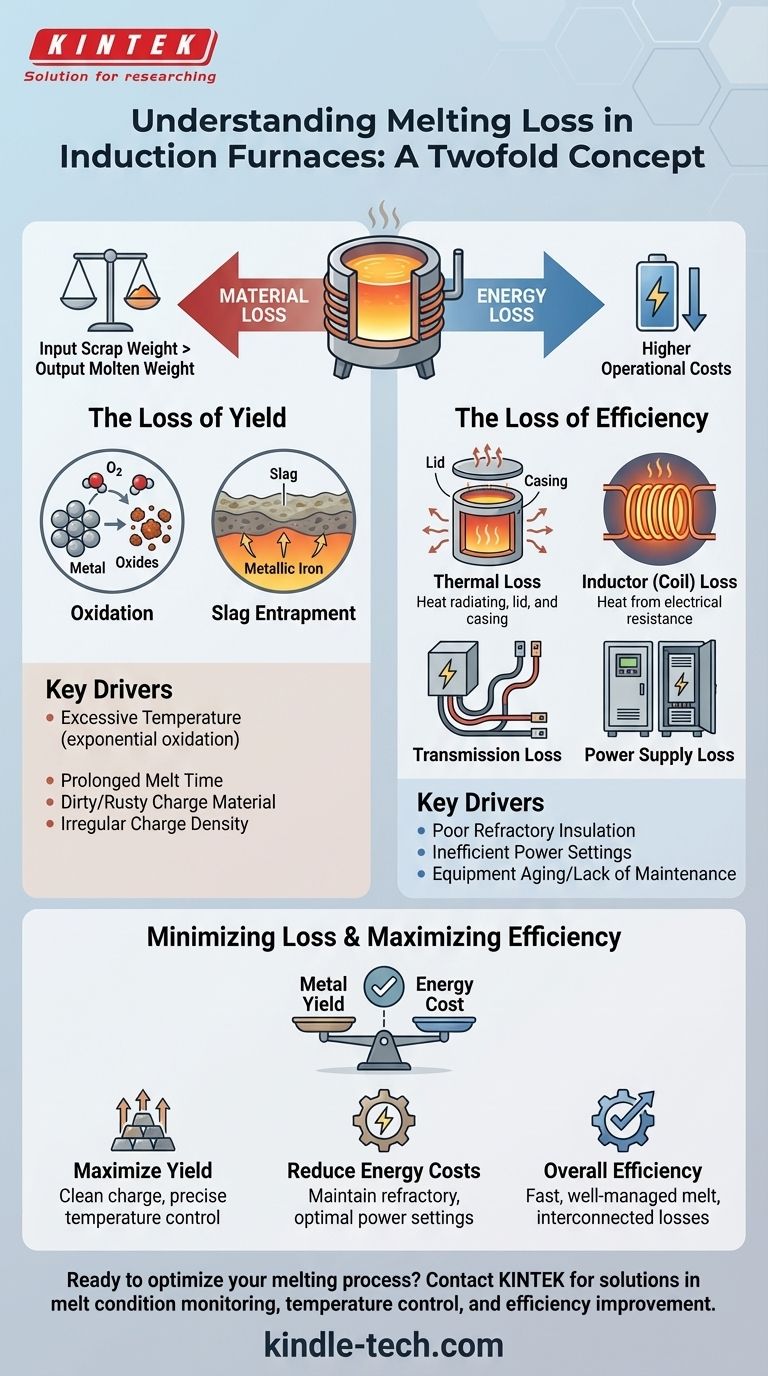

感应炉中的熔化损失是一个双重概念,它指的是在熔化过程中金属的物理损失和能源的低效损失。虽然它通常用来描述由于氧化和炉渣形成导致的金属收率下降,但完整的理解还必须包括增加运营成本并间接导致材料损失的各种形式的能源损失。

炉子操作中的核心挑战在于,驱动高效熔化的因素——高温和电磁搅拌——也会加速材料损失的主要原因:氧化。您的目标不是消除这些因素,而是精确控制它们,将最大量的装入材料转化为可用的熔融金属。

熔化损失的两大支柱

为了优化您的操作,您必须区分这两种类型的损失。一种影响您的材料收率,另一种影响您的能源账单。

材料损失:收率的损失

这是“熔化损失”最常见的含义。它是炉内装入的固体金属重量与出炉的熔融金属重量之间的可量化差异。

这种损失主要通过两种机制发生:氧化和炉渣夹带。

在感应炉中达到的高温(可超过 2000°C)下,金属炉料会与大气中的氧气发生反应。这种反应会形成金属氧化物。

这些氧化物以及来自废钢的其他杂质会在熔融金属表面形成一层炉渣。虽然炉渣对于精炼金属是必需的,但过多的炉渣形成会夹带可用的金属铁,这些夹带的金属随后被去除和丢弃,直接降低了您的收率。

能源损失:效率的损失

能源损失不会直接减少您的金属收率,但会增加您的运营成本。更重要的是,低效的工艺会延长熔化时间,使金属有更多时间氧化,从而增加材料损失。

感应系统中的主要能源损失类型包括:

- 热损失:来自熔融金属、炉壳和炉盖的热量辐射。

- 感应器(线圈)损耗:感应线圈本身的电阻产生的热量。

- 传输损耗:连接电源和炉子的母线和电缆中损失的能量。

- 电源损耗:电源柜中转换器和逆变器组件的效率低下。

导致材料损失的关键因素

控制材料损失意味着管理熔炼条件。几个关键因素直接影响您因氧化和炉渣损失的金属量。

过高的温度

氧化速率随温度呈指数级增长。虽然您需要足够高的温度才能熔化,但超出目标出炉温度的每一度“过热”都会加速您宝贵的金属转化为氧化物的速率。

过长的熔化时间

您的金属熔池在高温下保持的时间越长,与大气反应的时间就越长。缓慢、低效的熔炼总是比快速、受控的熔炼具有更高的材料损失。

炉料条件

输入材料的质量至关重要。使用肮脏、油腻或过度生锈的废钢会将杂质和氧化剂直接引入熔体。这会迫使形成更多的炉渣来清洁金属,而炉渣反过来会夹带并去除更多的铁。

炉料装载密度不均匀

炉内填充不当,废钢块之间存在大空隙,即“炉料分布不均”,效率低下。它会减慢能量传输,延长熔化时间,并可能引起初始电源问题,所有这些都会导致总体损失增加。

理解权衡

优化熔炉是一个平衡行为。如果不小心管理,提高一个指标有时会对另一个指标产生负面影响。

温度与速度

增加功率输入可以更快地熔化炉料,从而减少总熔化时间和氧化的可能性。然而,这种激进的方法很容易导致温度过冲,从而浪费能源并加速循环末期的氧化。

搅拌与氧化

感应炉的电磁场会固有地搅拌熔融金属。这对于温度均匀性和合金混合非常有利。然而,这种相同的湍流会不断将新的、未氧化的金属带到表面与空气反应。

废钢成本与收率

使用低成本、低质量的废钢看起来很经济。然而,由此带来的杂质含量高导致的材料损失增加,往往会抵消最初的节省,导致每吨可用金属的成本更高。

如何在您的操作中最大限度地减少熔化损失

您最小化损失的策略将取决于您的具体操作重点。

- 如果您的主要重点是最大限度地提高金属收率:优先使用清洁、致密且尺寸合适的炉料。实施严格的温度控制以避免过热。

- 如果您的主要重点是降低能源成本:确保您的炉衬耐火材料处于良好状态,以最大限度地减少热损失,并以最佳功率设置运行设备,以实现快速、高效的熔化循环。

- 如果您的主要重点是整体操作效率:将材料损失和能源损失视为相互关联的。快速、管理得当的熔炼,由维护良好的系统提供动力,固有地减少了发生氧化的时间窗口,从而同时保护了能源和金属。

最终,掌握您的感应炉在于实现快速、高效的熔炼,而没有不必要的过热,将潜在的损失转化为有利可图的收率。

摘要表:

| 损失类型 | 主要原因 | 主要影响 |

|---|---|---|

| 材料损失 | 氧化和炉渣形成 | 降低最终金属收率 |

| 能源损失 | 热损失、线圈和系统效率低下 | 增加运营成本 |

准备好优化您的熔炼过程并减少损失了吗?

在 KINTEK,我们专注于冶金分析和过程优化所需的实验室设备和耗材。我们的解决方案可帮助您监控熔炼条件、控制温度并提高效率——通过最大限度地提高收率和最大限度地减少能源浪费,直接影响您的底线。

立即联系我们的专家,讨论我们如何支持您的实验室和铸造需求。

图解指南