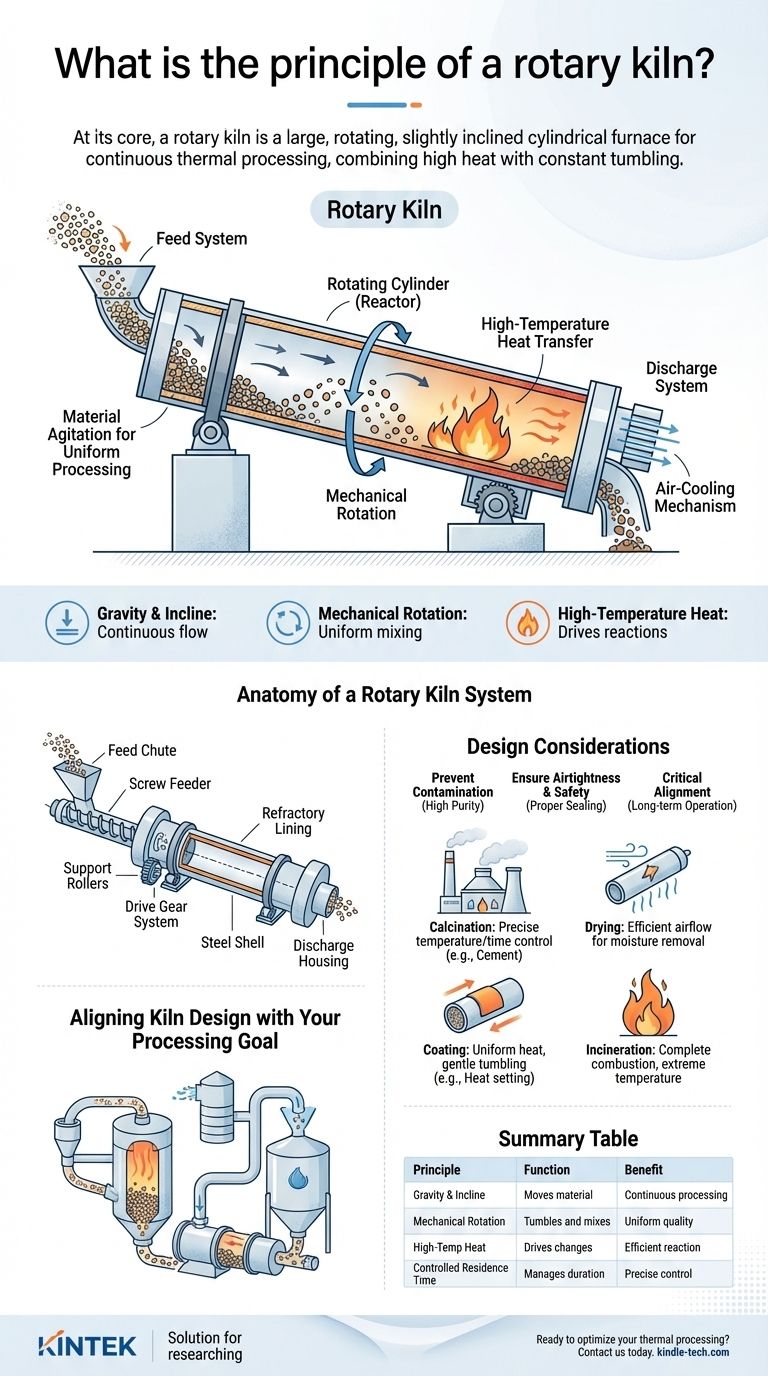

从核心来看,回转窑是一种大型、旋转、略微倾斜的圆柱形炉,用于对固体材料进行连续热处理。它将高温与持续的翻滚运动相结合,使材料在从上部进料端到下部出料端的过程中发生物理变化或化学反应。这一精妙的原理使其能够在一个高效的系统中兼作干燥器、煅烧炉、焚烧炉和反应器。

回转窑的精妙之处在于其巧妙地运用了三个简单原理:重力、机械旋转和高温热传递。这种组合确保了散装固体均匀受热并连续加工,解决了大规模材料制造中的一个根本性挑战。

基本机制:热量、旋转和重力

回转窑的运行受物理力与热能之间直接而强大的相互作用支配。理解这一核心机制是理解其多功能性的关键。

倾斜和旋转的作用

回转窑总是与水平面呈微小角度放置。这种倾斜至关重要,因为它利用重力使材料在筒体内移动。

当窑体缓慢地绕其轴线旋转时,内部的材料被提升到筒体侧面,直到超过休止角。然后材料翻滚并滑落到底部,在过程中混合。每次旋转都会使材料床沿斜坡稍微向前移动,确保从输入到输出的连续流动。

热传递原理

窑体本质上是一个热交换器,设计用于在极高温度下运行。热量施加到材料上以驱动特定的过程,例如干燥、化学转化或燃烧。

现代窑炉通常采用360°加热器布置,确保在材料翻滚时均匀高效地将热量传递到材料床。该系统允许设置精确的加热模式,以匹配所烧制产品的确切热量要求。

材料搅拌以实现均匀加工

持续的翻滚运动不仅用于运输;它对产品质量至关重要。当材料翻滚时,它会不断将新表面暴露给热源。

这种搅拌确保每个颗粒都均匀加工,防止热点,从而产生高度一致且均匀的最终产品。

回转窑系统解剖

回转窑是大型加工系统的核心。每个部件都经过精心设计,以可靠地处理高温和磨蚀性材料。

进料系统

原材料通过进料溜槽从窑炉较高的一端引入。这通常通过定量螺旋给料机(单、双或无轴)完成,以确保受控且一致的流速。

该进料部件通常由耐热合金制成,设计坚固,可最大程度地减少堵塞或材料堆积的可能性。

旋转筒体(反应器)

主体是一个长而内衬耐火材料的钢制筒体。它在支撑辊上旋转,并由大型齿轮系统驱动。内衬保护钢壳免受内部极端温度和任何腐蚀性材料的影响。

长度、直径、旋转速度和倾斜角度都经过仔细计算,以控制材料在窑内停留的时间,这是一个被称为“停留时间”的关键参数。

加热和出料系统

热源通常位于出料端,形成逆流,最热的气体与经过处理的材料相遇。

一旦材料到达窑炉的下端,它就会通过出料壳体排出。然后它可能会进入一个空气冷却机制,以受控的方式降低其温度,稳定最终产品。

理解权衡和设计考虑

尽管功能强大,但回转窑的有效运行取决于精确的工程和维护。有几个因素对其性能和寿命至关重要。

防止材料污染

对于高纯度应用,窑炉可以定制以抑制其内部部件的金属污染。这在特种化学品或先进陶瓷等行业中至关重要。

确保气密性和安全性

进料端和出料端的正确密封至关重要。这些密封件可防止热气或灰尘泄漏,确保工艺气密性以进行气氛控制,并阻止原材料散落。

对准的关键作用

窑炉的构造、位置和对准对于平稳、长期运行至关重要。即使是巨大的旋转筒体的轻微未对准,也会产生巨大的机械应力,导致支撑辊、轮胎和驱动系统过早磨损。

将窑炉设计与您的加工目标对齐

最佳的回转窑设置完全取决于具体的材料和所需的转化。原理保持不变,但配置必须根据目标进行调整。

- 如果您的主要重点是化学反应(如煅烧):您的首要任务是精确控制温度和停留时间,以确保反应完全完成,例如从石灰石制水泥。

- 如果您的主要重点是干燥或除湿:您需要高效的气流带走蒸汽,并配合热量曲线,在不损坏材料的情况下去除水分。

- 如果您的主要重点是产品涂层(如热固化):关键是均匀施加热量和轻柔翻滚,以形成均匀、牢固粘合的涂层,而不会破坏核心材料。

- 如果您的主要重点是废物焚烧:设计必须优先考虑完全有机燃烧、极端温度耐受性以及强大的废气处理系统,以满足环境标准。

最终,回转窑的精妙之处在于其简单、适应性强的机械结构,使其成为现代热处理不可或缺的基石。

总结表:

| 原理 | 功能 | 益处 |

|---|---|---|

| 重力与倾斜 | 使材料在筒体内移动 | 连续、自动化加工 |

| 机械旋转 | 翻滚并混合材料床 | 均匀加热和一致的产品质量 |

| 高温热传递 | 驱动物理/化学变化 | 高效干燥、煅烧或反应 |

| 受控停留时间 | 管理材料在窑内停留的时间 | 针对特定结果的精确过程控制 |

准备好优化您的热处理了吗?

KINTEK 的回转窑经过精密和耐用性设计,可为您的实验室或生产设施提供均匀加热和可靠性能。无论您的目标是煅烧、干燥、涂层还是焚烧,我们在实验室设备方面的专业知识都能确保提供满足您特定材料和工艺要求的解决方案。

立即联系我们,讨论 KINTEK 回转窑如何提高您的效率和产品质量。

图解指南